Felületi rozsda és a nagy nyomaték

A modern gépjármű-karbantartás egyik visszatérő és komoly műszaki kihívása a felületi rozsda, a berohadt csavarok, valamint a hengerfejbe szorult injektorok és izzítógyertyák bontása. Ezekben az esetekben a szerelés során tapasztalt nyomaték- és erőszükséglet gyakran messze meghaladja az eredeti meghúzási értékeket, ami nem egyszerűen „szoros kötést”, hanem összetett anyag- és felületfizikai átalakulásokat jelez.

A hatalmas nyomatékigény fogalma műszaki értelemben azt jelenti, hogy a kötés megindításához szükséges úgynevezett megindítási nyomaték (breakout torque) lényegesen nagyobb, mint a meghúzáskor alkalmazott nyomaték. Ez az érték nem lineárisan nő, hanem gyakran ugrásszerűen, és elérheti vagy meghaladhatja a kötőelem, illetve a környező alkatrészek mechanikai tűrőképességét. Ilyen helyzetekben már nem a csavar szakítószilárdsága a kritikus tényező, hanem a menet sérülése, a csavarfej letörése, injektor esetén pedig a hengerfej károsodása.

A jelenség elsődleges oka a felületi rozsda és a korrózió. A korrózió nem pusztán esztétikai probléma vagy vékony oxidréteg kialakulása, hanem elektrokémiai folyamat, amely során a fém a környezetével – oxigénnel, nedvességgel, elektrolitokkal – reakcióba lép, és szerkezetileg átalakul. A vasalapú anyagoknál keletkező vas-oxid térfogata jelentősen nagyobb, mint az eredeti fémé, így a rozsda kitölti a menetes kötések mikroszkopikus hézagait. Ez a térfogatnövekedés mechanikai ékhatást hoz létre, megszünteti az eredeti illesztést, és drasztikusan megnöveli a súrlódást a menetpárok, illetve a csavarfej és az azt alátámasztó felület között.

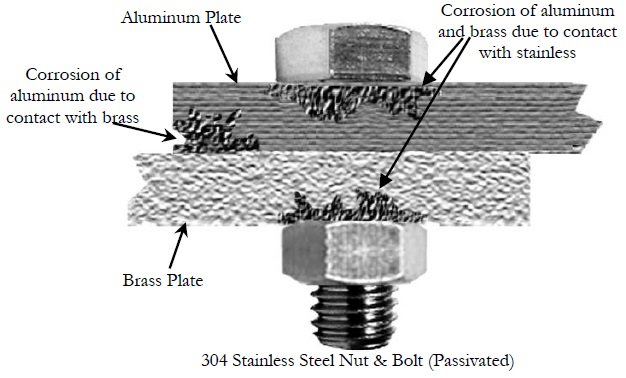

A korrózió kialakulása többféle módon történhet, attól függően, milyen környezeti és szerkezeti feltételek állnak fenn. Réskorrózió esetén a szűk illesztésekben – például csavarmeneteknél vagy egymáshoz szorított felületek között – az oxigén utánpótlása korlátozottá válik. Ez az oxigénhiány megbontja a fém természetes védőrétegét, és a korrózió helyileg felgyorsul. Lyukkorrózió akkor alakul ki, amikor a felületet védő bevonat vagy oxidréteg egy-egy ponton megsérül, és a korrózió innen kiindulva kis átmérőjű, de mély károsodásokat okoz az anyagban. Galvanikus korrózió esetén két különböző elektrokémiai tulajdonságú fém – például acél csavar és alumínium alkatrész – érintkezik egymással, miközben nedvesség vagy sós pára van jelen; ilyenkor az egyik fém gyorsabban kezd korrodálni, mint a másik.

Ezek a korróziós folyamatok nemcsak a felületen fejtik ki hatásukat. Idővel a korrózió behatolhat az anyag belső szerkezetébe is, különösen a szemcsehatárok mentén, ahol az anyag eleve érzékenyebb. Ez szemcseközi korrózióhoz vezethet, amely gyengíti a fém szilárdságát, okozhatja a felületi rétegek leválását (pikkelyeződés), valamint a menetek alakváltozását. Ennek következménye, hogy a csavar és az anya, illetve az illesztett alkatrészek fokozatosan „összenőnek”, és a kötés bontásához egyre nagyobb erőre, végül pedig rendkívül nagy megindítási nyomatékra van szükség. A súrlódási tényező növekedése, a rozsdaréteg porózus, érdes szerkezete és a menetek deformációja együtt eredményezi azt, hogy a kötés megindításához szükséges nyomaték-szükséglet többszöröse lesz az eredeti lehúzási nyomatéknak. A gyakorlatban általános szabály, hogy a lazításhoz használt szerszám nyomatékkapacitásának legalább 50%-kal nagyobbnak kell lennie, mint a meghúzáshoz alkalmazotté. Korrodált vagy sérült kötések esetén ez az érték gyakran eléri a meghúzási nyomaték kétszeresét, sőt extrém esetekben még ennél is nagyobb lehet.

Ezt a jelenséget egy széles körben hivatkozott gyakorlati vizsgálat is alátámasztja. A Machinist’s Workshop szaklap 2007-ben publikált összehasonlító tesztjében („Penetrating Oils Compared”) különböző penetráló anyagok hatását vizsgálták berohadt csavarok megindításához szükséges erő szempontjából. A kísérletben egy kezeletlen, száraz, erősen rozsdás kötés megindításához 516 font (≈2295 N) erőre volt szükség, ami egy átlagos, 300 mm-es kéziszerszámmal számolva megközelítőleg 690 Nm megindítási nyomatéknak felel meg. Ugyanez a kötés a jól ismert WD-40 alkalmazásával – univerzális vízkiszorító és könnyű penetráló spray – körülbelül 320 Nm, ipari penetráló és lazító olaj alkalmazásával körülbelül 170 Nm, míg nagy hatékonyságú, mélyen behatoló penetráló olaj esetén – hozzávetőleg 140 Nm megindítási nyomatékkal volt bontható. A legjobb eredményt az 50–50%-os automata váltóolaj–aceton keverék adta, amelynél a szükséges megindítási nyomaték hozzávetőleg 70 Nm-re csökkent.

Az adatok jól mutatják, hogy egy berohadt M10–M12 csavar esetében a megindítási nyomaték a névleges meghúzási érték többszörösére is nőhet, ugyanakkor megfelelő vegyi előkezeléssel ez az arány nagyságrenddel mérsékelhető, ami döntő jelentőségű a sérülésmentes bontás szempontjából.

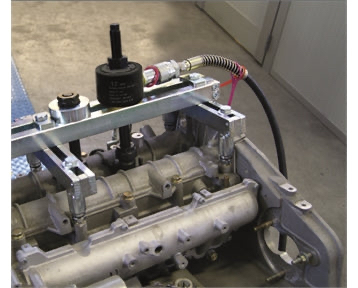

Az injektorok és izzítógyertyák esete különösen kritikus. Ezek az alkatrészek nem klasszikus menetes kötésben rögzülnek, hanem hengerfej-furatban ülnek, így eltávolításuknál nem forgatónyomaték, hanem tisztán tengelyirányú húzóerő alkalmazandó. A szorulás oka itt összetettebb: az acél injektor és az alumínium hengerfej galvanikus párt alkot, a folyamatos hőciklusok feszültségeket hoznak létre, miközben az égéstérből feljutó korom és szénlerakódás (kokszosodás) mechanikailag is rögzíti az alkatrészt. Ennek következtében az injektorok eltávolításához gyakran professzionális hidraulikus kihúzók alkalmazása szükséges, amelyek 17 tonnától akár 35 tonnáig terjedő, kontrolláltan adagolható és tengelyirányban vezetett húzóerőt képesek kifejteni. Fontos különbséget tenni a szabályozott erőkifejtés és a valódi „nyers erő” között: utóbbi alatt a vezetés, központosítás és fokozatos terhelés nélküli feszítést, ütögetést vagy rángatást kell érteni. Az ilyen kontrollálatlan beavatkozások során az injektor könnyen elszakadhat, és a hengerfejben maradó darabok eltávolítása már csak trükkös bontási technikákkal, végső esetben pedig kifúrással vagy a hengerfej leszerelésével oldható meg.

A berohadt kötések oldására a gyakorlat több bevált megoldást is alkalmaz: A termikus eljárások közül kiemelkedik az indukciós hevítés, amely érintkezés nélkül, rendkívül gyorsan és koncentráltan hevíti fel a csavart. A hőtágulás hatására a rozsdaréteg megreped, a kötés fellazul, miközben a környező alkatrészek hőterhelése minimális marad. Ez a módszer biztonságosabb és hatékonyabb a hagyományos nyílt lánggal történő hevítésnél. A hidegsokk-technológia ezzel szemben a gyors lehűtést használja ki: a fagyasztó spray-k akár –50 °C-ra is lehűtik a felületet, mikroszkopikus repedéseket hozva létre a rozsdában, amelyek elősegítik a penetráló olajok behatolását.

Mechanikai oldalról az ütvecsavarozók (ütőkulcsok) vibrációs hatása segíthet a rozsda fellazításában, de túlzott alkalmazásuk a csavarfej letöréséhez vezethet. Injektoroknál és érzékeny alkatrészeknél speciális légkalapácsos vagy vibrációs kihúzó rendszereket alkalmaznak, ahol a sokkoló hatás és a húzóerő kontrolláltan kombinálódik. Tört csavarok esetén balos fúrók, szakadt csavar kihajtók, esetleg fúrósablonok használata szükséges, ahol a geometriai központosság kritikus a további károsodás elkerülése érdekében.

A modern műszaki megközelítés már a tervezés és a diagnosztika szintjén is foglalkozik ezekkel a problémákkal. Dilatometriai vizsgálatokkal kimutathatók az anyaghibák és hőtágulási rendellenességek, míg új kutatások gépi tanulási módszerekkel akár 95% feletti pontossággal képesek előre jelezni a csavarkötések súrlódási tényezőit és terhelhetőségét. Mindez arra mutat rá, hogy a berohadás nem pusztán karbantartási hiányosság, vagy hanyagság következménye, hanem anyagválasztási, tervezési és környezeti tényezők összetett eredménye.

Összességében megállapítható, hogy a felületi rozsda és a berohadt kötések kezelése kifinomult műszaki szemléletet és készségeket igényel. A megindítási nyomaték extrém növekedése fizikai törvényszerűségek következménye, az injektoroknál fellépő több tíz tonnás erőigény pedig jól mutatja a probléma súlyosságát. A helyesen megválasztott vegyi, termikus és mechanikai módszerek alkalmazása nemcsak a sikeres bontást teszi lehetővé, hanem megelőzi az alkatrészek és a motor fődarabjainak súlyos sérülését is.

Forrás: BGS, cartreatments.com, sykes-pickavant.com, fastenal.com,