Csatornáknál jobbak a táskák

KORSZERŰ HENGER-FUTÓFELÜLETEK

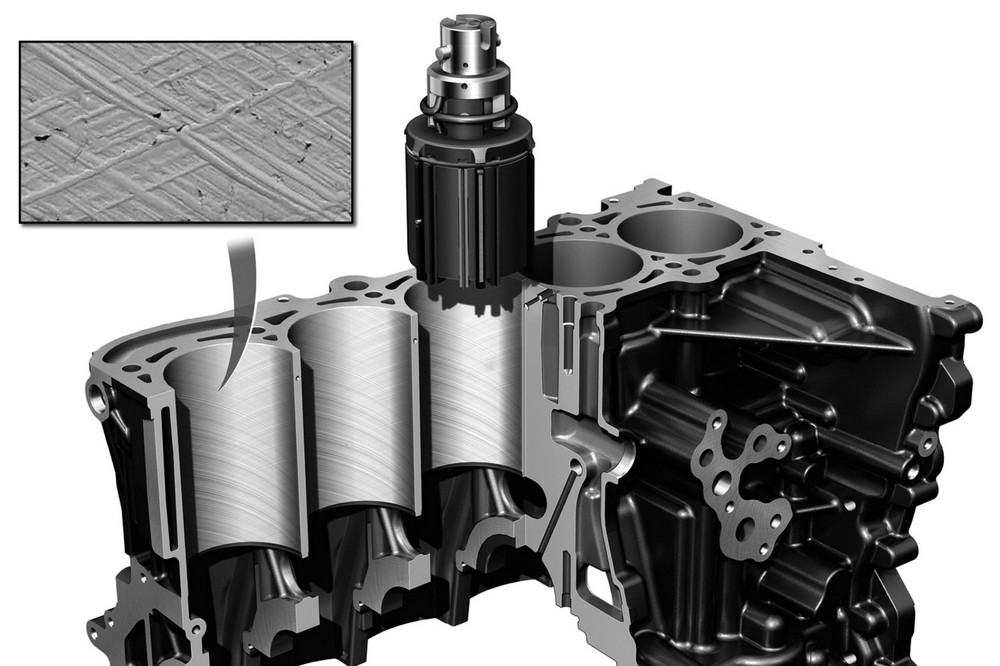

A belső égésű motor szerkezetei és az ezekhez kötődő problémák között van néhány, amely végigkíséri a motor több mint 100 éves történelmét. A szakemberek folyamatosan keresik a még jobb megoldásokat és ma is tudnak, nem kis mértékben, újat hozni. Most ezen problémás esetek sorából a hengerhüvely felületi kialakításának „örökzöld” témáját vesszük elő. A hengerfal olajháztartása körül forog itt a világ. A cél az, hogy a hengerfalon mindig és mindenhol csak a szükséges és elégséges olajmennyiség legyen, és csak nagyon kis mennyiség jusson fel az égéstérbe, valamint az, hogy a löket mentén – elsősorban a felső holtponti kritikus zónában – kerüljük el a száraz súrlódást.

Csökkenjen a súrlódás és nőjön az élettartam. „Ennyi” a megoldandó feladat.

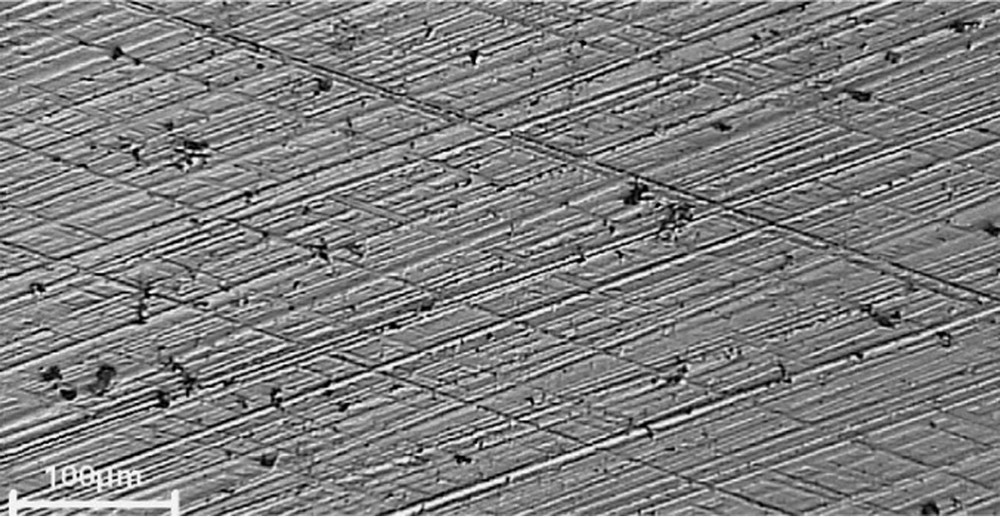

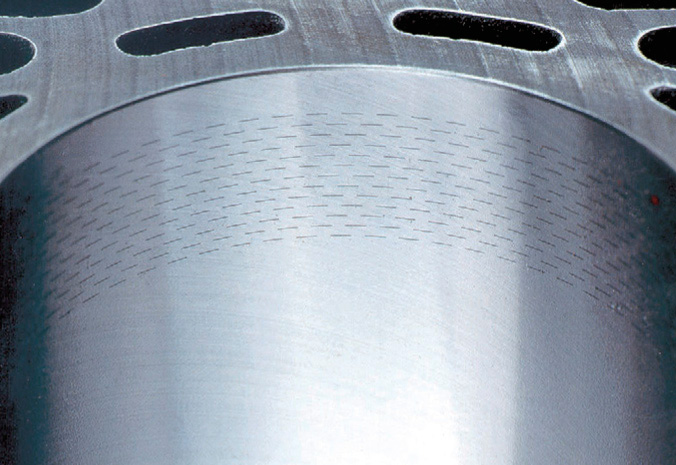

➊ A hónolási művelet után kialakult futófelület, jól látszanak a hónolási árkok (csatornák, karcok), melyek egymás között, az olajáramlást illetően, átjárhatóak

A hengerhüvely, gyűrű, dugattyú alkatrészcsoport az érintett. Követelményében kis súrlódású, jó siklási tulajdonságokkal rendelkező, kis kopású, jó tömítettséget adó rendszerről van szó, melynek üzemi körülményei enyhén szólva nem ideálisak. Változó dugattyúsebesség a fordulatszám függvényében, sebességmaximum és megállás a löket mentén, változó erő oldalterhelés, szélsőségesen változó hőmérséklet, változó illesztési hézag, agresszív gázok jelenléte – ilyen körülmények között kell a dugattyúnak a hengerhüvelyben futnia. Ezt közel tökéletesre megcsinálni a motorkonstruktőr, gyártástechnológus, kohász, tribológus, szilárdtest-fizikus, anyagvizsgáló, méréstechnikai szakember (vajon kit hagytam ki?), együttes munkáját kívánja meg, immár 100 éve. Küzdenek is rendesen!

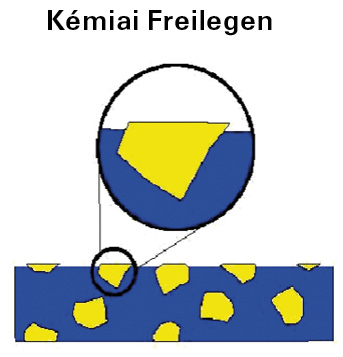

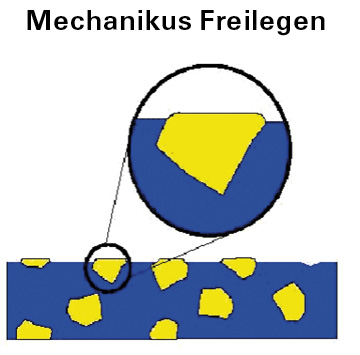

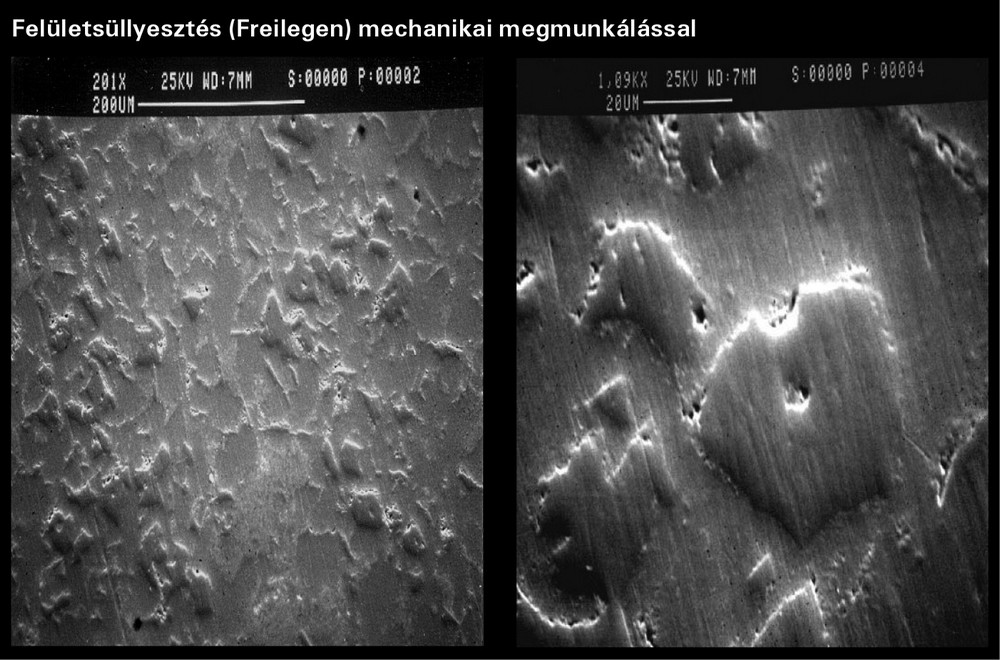

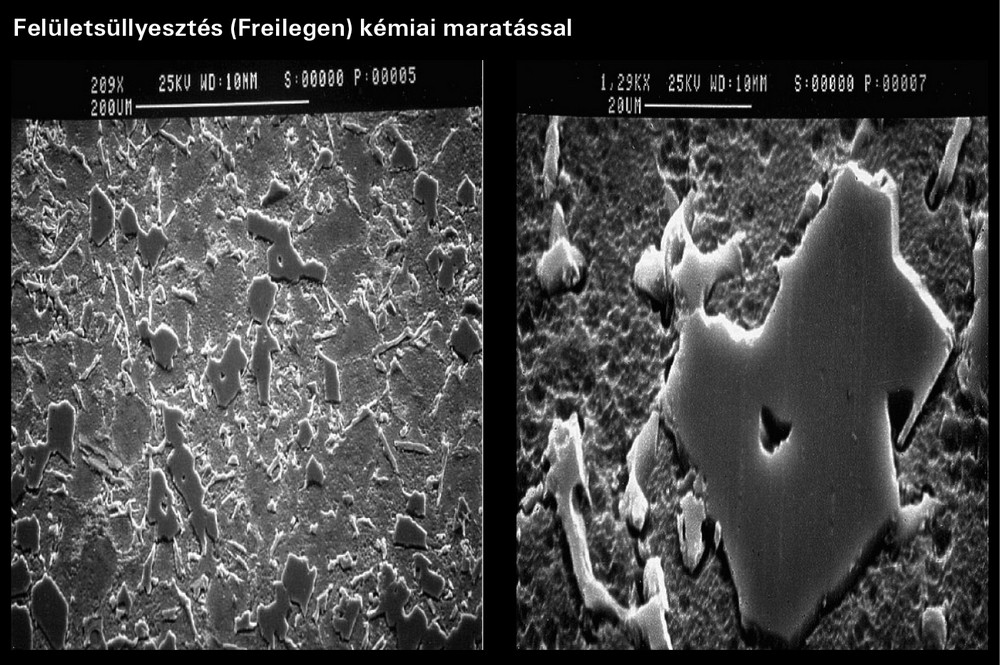

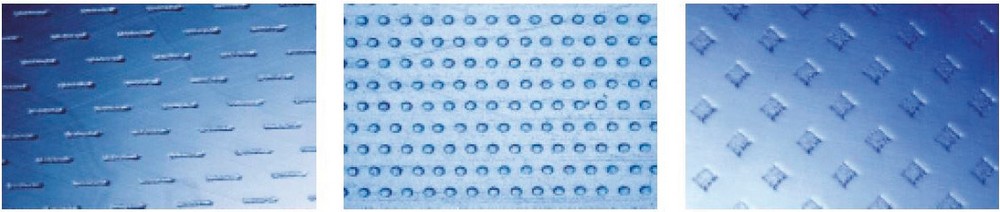

➋ Süllyesztés kémiai maratással, a szilíciumkristályok szélei élesek

➌ Süllyesztés mechanikai megmunkálással, hónolással, a szilíciumkristályok szélei lekerekítettek

Az utóbbi években ismét megszorongatták őket, mert könnyebb motorokat, tehát új anyagokat kérnek. További igény van a súrlódáscsökkentésre, és közben nem lenne rossz az élettartamot sem növelni. Tetézik mindezt azzal a „kipufogógáz-tisztítók”, hogy a hengerhüvely felületén lévő nélkülözhetetlen olajfilm még vékonyabb legyen, és belőle szinte semmi se kerüljön az égéstérbe, mert a felkerülő olaj részecskeképződéshez vezet. A gyártástechnológia sem lehet sokkal drágább, és az előállítási idő sem sokkal hosszabb. Többen vehetnék a kalapjukat, hogy no, ezt már ne, a lehetetlent megcsináljuk hamar, de a csodára várni kell. És lőn csoda, egyre tökéletesebb megoldások születnek. Köszönhető mindez elsősorban az új technológiai lehetőségeknek. Nem tegnapi, hanem évtizeddel ezelőtti ötletekről és fejlesztésekről van szó, de ezek sorozatgyártásba kerülése viszonylag új, mert eddig a nagy sorozatok előállítására is képes és gazdaságos technológia nem állt rendelkezésre. Az Autótechnikában sokszor foglalkoztunk a kérdéssel anyagtudományi, technológiai szempontból, de jobbára csak kísérletekről, próbálkozásokról tudtunk beszámolni.

Mielőtt a viszonylag új henger-futófelület kialakításokról szólunk, a klasszikus hengermegmunkálás utolsó technológiai fázisáról, a hónolásról röviden elevenítsük fel az ismereteinket. A hónolás a korszerű felületek kialakításához is szükséges előkészítő vagy záró művelet, és azt is jól tudjuk, hogy ma, és még sokáig, a hónolás alapvető megmunkálási művelet.

A hónolás

A hengerfal olajháztartásának beállítását, kopásállóságát a finom felületi struktúrát adó hónolással – dörzsköszörüléssel – érik el, melynek célja az alak, a méretpontosság és a felület javítása. A hónolás valóban tudomány. A hordfelület részaránya, a csatorna mélysége és a csatornahálózat sűrűsége, a metszési szögek ➊ az alapanyagtól, a súrlódó pároktól, a motor teljesítményétől is függenek.

A hónoló finommegmunkálás a hengerfurat készremunkálásának végső fázisát képezi, ahol a forgácsképzés μm nagyságrendben van. A hónolás tehát kötött szemcsével végzett forgácsoló megmunkálás.

A hónolás technikai előnyei:

– a keresztstruktúra – az árokrendszer – adott követelményszinten optimális tribológiai tulajdonságokat eredményez,

– a kezdeti kopás megelőzhető az ún. platóhónolással,

– csökkenő kitöredezés a hengerhüvely keményebb alkotóelemeinél (van, amikor éppen az ellenkezője a cél!),

– a puhább fázisok irányított süllyesztése (feltárás, Freilegen).

A hengerfurat készremunkálása több fázisban történik, melyekben a fogáselosztás elve érvényesül, és egyre finomabb szerszámanyagokat használnak. Ez azt jelenti, hogy eltérés van a szemcsenagyságban, szemcseeloszlásban, a kötőanyagban és a szemcsekeménységben.

Mit jelent az ún. platóhónolás? Viszonylag durva előhónolást követően simító hónolással a nagy érdességű csúcsokat lemunkálják (ezek kopnának le a bejáratási fázisban). Az így kialakult platók érdessége 1–2 μm, melyeket 6–10 μm mély árkok szakítanak meg.

A hengerfuratok hónolása alumíniumötvözet anyagú hengernél a következő fázisokban történik:

– többfázisú előhónolás,

– készrehónolás,

– feltárás.

➍ Felületsüllyesztés

A készrehónolás a hónolás második lépése. Az előhónoláshoz hasonló művelet, itt azonban lágyabb gyémántléceket (sokszor ún. nútléceket) alkalmaznak. A folyamat két felbővítésben történik.

Könnyűfém motorblokknál a hónolás harmadik lépése a fal puhább fázisainak süllyesztése (Freilegen). Arra szolgál, hogy a fémes alapból a kemény alkotókat feltárják, vagyis a szilíciumkristályok ezáltal kiemelkedjenek. A süllyesztést végezhetik kémiai maratással, de ennek hátránya, hogy a kiemelkedett kristályok élei túl szögletesek, élesek maradnak, ami a dugattyúgyűrűk gyors kopásához vezetne ➋. A mechanikus süllyesztéshez használt hónolólécben lévő gyémánt puhább, porózus, törékeny anyag. Keményebb az alumíniumnál, azonban puhább a szilíciumnál. Így a szilíciumkristályok a folyamat során nem szenvednek károsodást, nem töredeznek le, de az élek lekerekednek ➌. A szerszámfej forgó és függőleges irányú mozgást végezve köszörüli le a felületet. A folyamat egyetlen felbővítésben történik. A süllyesztés után a készrehónolt felület érdessége max. 3 mikrométer. A csiszolati fényképek jól mutatják a süllyesztéssel kialakított felületet ➍.

A hengerfuratok hónolása öntöttvas anyagú hengernél a következő fázisokban történhet:

– előhónolás,

– közbenső hónolás,

– folyadéksugár-hónolás,

– készrehónolás.

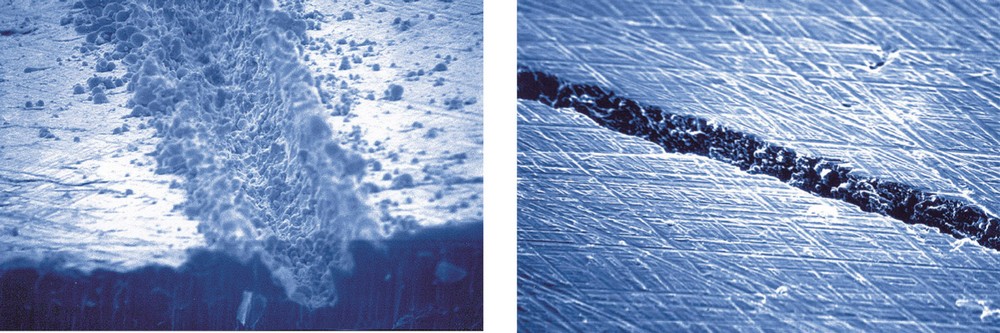

A folyadéksugár-hónolás (Fluidstrahlhonung, Fluid Jet Honing) új megmunkálási elem a felületkezelési eljárásban ➎. A Volkswagen TDI-motorjaihoz pl. GJL 270 jelű, titánnal ötvözött (0,35%), lemezgrafitos öntöttvasat használnak. A járulékos nitrogénötvözés hatására nagy keménységű, kopásszilárdságot növelő titánkarbid és karbonitrid vegyületek képződnek, amelyek az anyagba beágyazódnak. A futófelület 120 bar nyomású folyadéksugara – kvázi tisztítási, mosási művelet – a korábbi hónolás nem teljesen leválasztott részecskéit eltávolítja, ezek a kemény részecskék a felületből kipattogzanak, olajjal kitöltött kis zsebek alakulnak ki, amelyeken a dugattyúgyűrű siklik. A készrehónolás platóhónolással történik. A felső holtponti oldalváltási övezetben a kopás jelentősen csökkent. A titánötvözéssel és a folyadéksugaras hónolással a Volkswagen az olajfelhasználás jelentős csökkentését és az olajcserék közötti idő jelentős meghosszabbítását érte el.

Mivel a lemezgrafitos öntöttvas nagy Ti-tartalommal szilárdsági tulajdonságaiban és megmunkálásban nem túl előnyös, ezért kerül előtérbe a GJV-450, maximálisan 0,15% tartalommal.

➎ Folyadéksugár-hónolással kialakított felület

A csatornákból kifolyik az olaj!

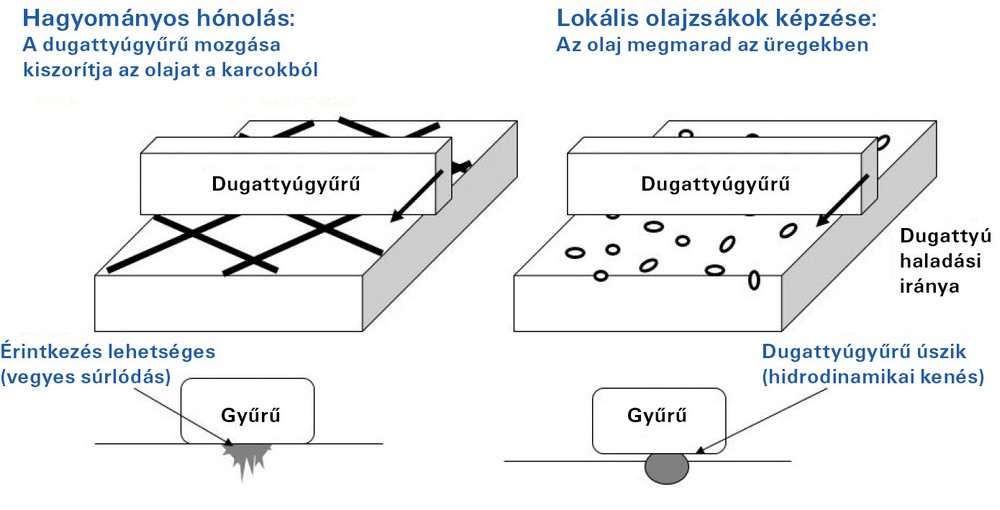

A hónolás a löket mentén állandó felületi struktúrát alakít ki. A hónolással kialakított csatorna vagy árokrendszer egymagában, ma úgy tartják a fejlesztők, nem tud optimális eredményt adni sem az olajfogyasztásban, sem a súrlódáscsökkentésben.

➏ A kétféle hengerhüvely felületi olajtárolása és a dugattyúgyűrű felfekvése

A dugattyúgyűrű a hónolással kialakított, egymással átjárható csatornákban elnyomja az olajat, a hidrodinamikai kenés maradéktalanul nem tud kialakulni, sőt a csatornaperemeken is lehet felütközés.

➐ Olajtároló táskák a hengerhüvely falán

Más felületi olajtároló kialakítás kell! Legjobbnak az olajtároló-mélyedéseket tartják. A felületen kialakított táskák, zsebek, olajzsákok (ki hogy nevezi) szolgálnak az olaj befogadására.

A kétféle hengerhüvely felületi olajtárolását és a dugattyúgyűrű futásmechanizmusát a ➏. ábra szemléletesen mutatja.

A táskás olajtartásnál a hengerhüvely-felületi érdesség igen kis értékű lehet, mert már első rendben nincs a felületnek olajtárolási feladata. Számos felületi minőséget leíró paraméter van, ezek közül példaként itt az RZ = 1–2 μm, az Ra < 1 μm, egy konkrét esetben Ra = 0,14 μm. Az e területen jártas szakemberek tudják, hogy ezek rendkívül kis értékek.

Hogyan alakíthatók ki a táskák? Gyártói technológiai lehetőségek, megfontolások okán ma több módszer is használatos.

Diszkrét olajtároló terek (táskák)

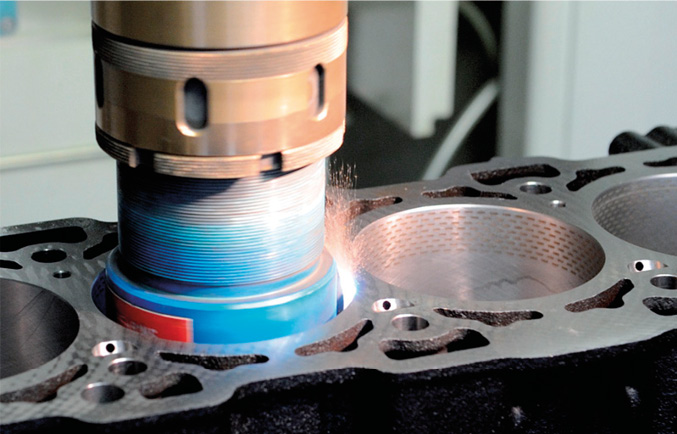

A hónolt hengerhüvely felületén, adott helyeken szabályos alakú olajtároló tereket (táskákat) hoznak létre ➐. Ezek alakja különböző lehet ➑. A táskákat lézersugárral égetik be ➒. A német szaknyelv Laserhonung-nak nevezi, máshol lézer-felületstrukturálásnak. A táska mélysége 5–25 μm, szélessége – csík alakú táska esetén – kb. 50 μm. A táskák egymástól vett távolsága kb. 2–4 mm. A táskákat spirál alakzatban helyezik el. A spirál vonalon való elhelyezésre azért van szükség, hogy a dugattyúgyűrűnek ne egy lépcsőn kelljen áthaladni rajta.

➑ Különböző olajtároló táska kiképzések

Egyes gyártók csak a hengerfal felső harmadába égetnek bele táskákat, mert a hengernek ez a része van a legnagyobb igénybevételnek kitéve. A dugattyú sebessége itt még csekély, megáll, mozgásirányt vált, a legnagyobb oldalerőt és hőmérsékletet is ebben a tartományban kell elviselnie. Vagyis csak itt van igazán szükség a fokozott olajtárolásra. A GM szentgotthárdi gyárában mind a dízel-, mind az Otto-motorok egyes típusait ezzel a táskaelhelyezéssel készítik. Más gyártók úgy gondolják, hogy célszerű a gyűrűfutás teljes hosszán kialakítani a táskákat.

➒ Az olajtároló táskák kimunkálása lézersugárral

A táska beégetése után szükség van még egy ún. készrehónolásra. A lézeres táskabeégetés mikroszkópképét mutatja a ➓. ábra, majd a készrehónolás utáni állapotot a ⓫. ábra. A készrehónolás indokoltsága már szemre is igazolódik.

➓ A lézeres táskabeégetés után kialakult felület ⓫ A lézeres táskabeégetés utáni hónolással kialakított futófelület

Felületkezelt olajtároló terek

Az Audi szakembereinek számos szabadalommal védett fejlesztése az öntöttvas henger futófelület mikroszerkezet lézeres kezelése. Így készül például a 3,0 literes V6 TDI motor, anyaga CGI (GJV) – 450, átmeneti, kompakt, vermikuláris vagy féreggrafitos (ennyi neve van!), a 2,0 literes CR TDI motor a nagy teljesítményű változatainak a blokkja, ennek anyaga lemezgrafitos öntöttvas, GJL-250. Az UV-lézer a grafitot helyenként kiégeti, ezzel hozva létre az olajtároló zsebet. Erről már az Autótechnika 2004/11. számában közöltünk cikket. Az Audi, illetve a fejlesztőmérnökök, Horst Joachim Lindner mérnök és Robert Queitsch fizikus, a „Der Deutsche Zukunftspreis” elismerést is megkapták.

A lézeres kezelés célja az öntöttvas hengerhüvely anyag futófelületi felső rétegének átolvasztása. Az olvasztással egyidejűleg a felületen lévő grafitlemezekből a lézersugár által gyújtott plazma kiégeti a grafitot, így gyakorlatilag ezek a „lyukak” (kiégetett grafithelyek) egymással nem átjárható olajtartó rendszert alkotnak. A fémes felület a lézeres kezelés hatására megváltozik, helyi, kb. 1 μm mélységű megolvasztással anyagleválasztás (elgőzölögtetés) jön létre, a grafitlamellák kinyílnak, kiég a grafit, és kialakulnak a mikro nyomáskamrák (olajzsákok, grafitüregek). A hirtelen megszilárdulástól nanokrisztallitos szövetszerkezet alakul ki (szemcsenagyság ~100 nm).

A felület alaphónolása rendkívül finom, tulajdonképpen az érdességet az 1–2 mikron mélységű grafitkiégések peremkiemelkedései adják. A megoldás előnye, hogy az olajtároló zsákok magából a mikroszerkezetből jönnek létre, helyileg, a gödröcskék, az árkok széleinél a fémes felület keménysége jelentősen megnő.

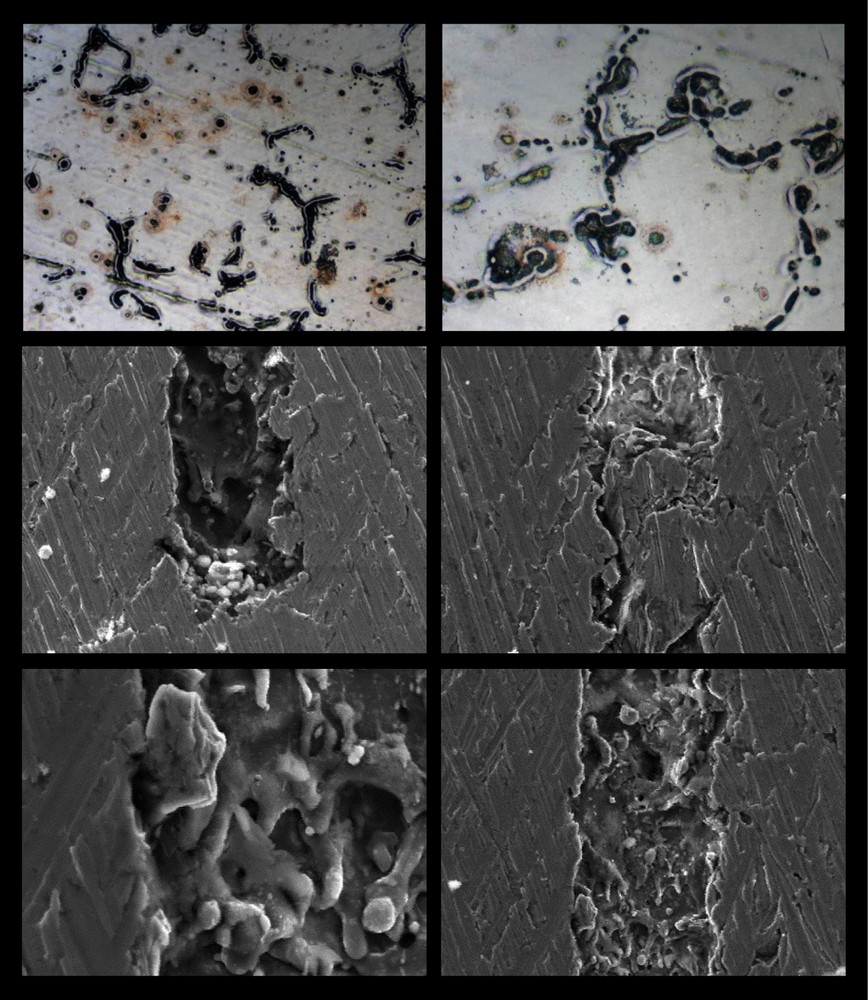

Mikroszkópképeken, különböző nagyításban tárulnak elénk a kiégetéssel képzett olajzsákok ⓬.

Az olajfogyasztás-mérés igazolta az új futófelület-mikroszerkezet kialakításának előnyét. Az Audi 3 literes, 132 kW-os, V6 TDI motorja hagyományos hónolással, 800 órás teszten 20–50 g/h olajat fogyasztott. A kezdeti, várt nagyobb olajfogyasztás után az olajfogyasztás csökkent, majd kb. 400 óra után ismét növekedett. Az UV-kezelésű felülettel a motor 820 óra alatt állandó értékű olajfogyasztást adott, értéke 9 g/h.

Az Audi győri motorgyárában a futófelület-megvilágítás excimer XeCl lézer fényével történik: hullámhossz 308 nm (UV), frekvencia 300 Hz, impulzusidő 25 ns. Az excimerlézer a kémiai lézerek egyik típusa.

⓬ Lézeres grafit kiégetéssel képzett olajzsákok

Felületi bevonatok

A könnyűfém motorblokkban a henger futófelületét, a kedvező kopási és siklási tulajdonságokat szem előtt tartva, több módon is ki lehet alakítani. A kopásállóság miatt célszerű vasalapú futófelületet létrehozni. Kézenfekvő a hengerhüvely beépítése. Ez ritkán nedvespersely- vagy szárazpersely-konstrukciót jelent, ma az elterjedt megoldás a blokköntés során a hüvely „körülöntése”. Itt megoldandó és megoldott a hőtágulásból eredő probléma, valamint a hüvely-blokk csatlakozási felületén a jó hőátadás elérése.

A hüvely alkalmazása ugyan kifogástalan, de a motor tömegét növeli, a könnyűfém blokk adta előnyöket jelentősen mérsékli.

A megoldás a könnyűfém hüvely felületi bevonása, futóréteg felvitele. Technológiai eljárása a felszórás. Az alábbiakban két gyártó, a Daimler és a VW napjainkban használt gyártási technológiáját mutatjuk be.

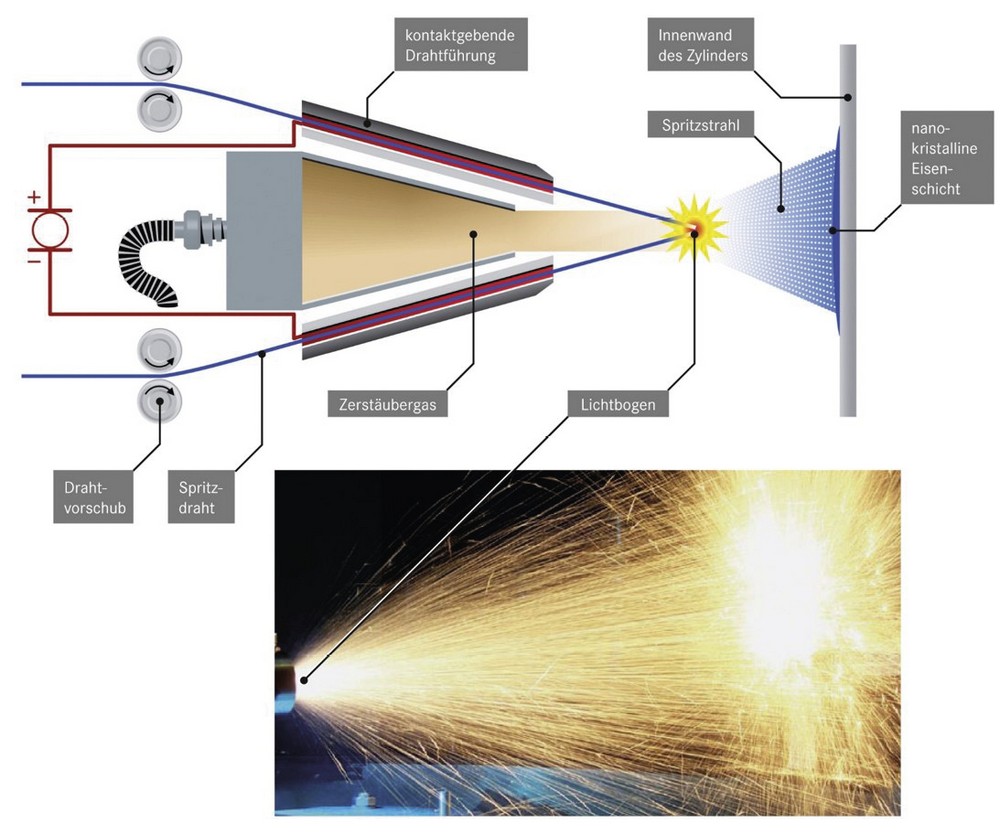

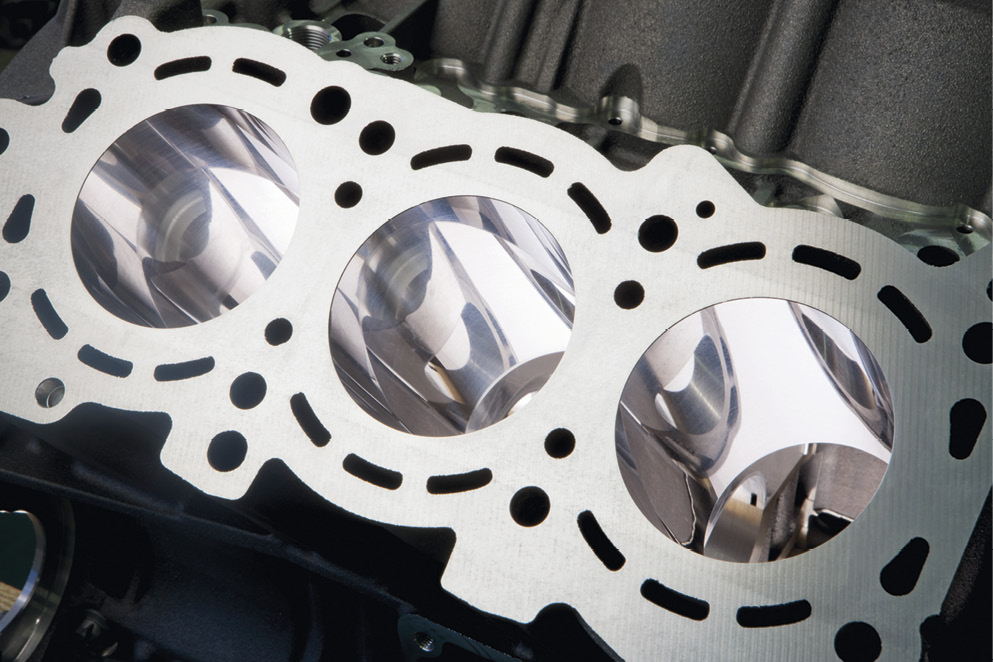

Huzalszórás – NANOSLIDE®

A Daimler AG a NANOSLIDE® márkanevű felületbevonat technológiát Ulmban, a kutatás-fejlesztési (R&D) centrumában fejlesztette ki. Első alkalmazása 2006-ban volt, az AMG 6,3 literes, V8 szívó benzinmotorján (M156). Az alumínium motorblokk hengerének futófelülete kapta meg a NANOSLIDE® bevonatot. A kezdeti idő óta eltelt időben az alkalmazást többféle benzin- és dízelmotorra, könnyűfém és öntöttvas blokkanyagra is kifejlesztették. A Daimler vállalat 2011-ben tette le a közel 90 millió eurós új motoralkatrészeket előállító gyárának az alapkövét a Thüringiában lévő történelmi kisvárosban, Arnstadtban (ez J. S. Bach életének egyik színtere). Itt hozták létre az MDC technológiai vállalatot (MDC Technology GmbH), amely idén, 2013. június 5-én kezdte meg a termelést, fő profilja a NANOSLIDE®-technológiával, nagy szériában a motorblokkok hengerhüvelyének felületi bevonása. Az első, itt bevonatolt motor egy 6-hengerű benzinmotor blokkja volt.

A NANOSLIDE®-technológia hivatalos német megnevezése Lichtbogen-Draht-Spritzen, rövidítve LDS – huzalszórás villamos ív olvasztással, gáz transzporttal. Az eljárást 40 szabadalom védi. A ⓭. ábrán látható a felszórás módja. A hengerfalat finomfúrással kell a szórás előtt megmunkálni. A vas-szén ötvözetű huzalokat (1) az előtoló berendezés (2) viszi be a pozitív és a negatív feszültségű elektromos csatlakozóba (3). A két huzal közelítésével ív alakul ki, melyben a huzalanyag megolvad. Az olvadékot vivő inert gázsugár (5–6) szórja a hengerfalra (7). A hengerfalon lamináris, ultrafinom nanokristály réteg tapad meg alakzáró kötéssel, mintegy 0,1–0,15 mm vastagságban (8). A felület tükörsimaságú lesz ⓮. A felület szerkezete mikroporózus, mely a szükséges olajmennyiséget képes tárolni. Ezzel a felülettel kis fordulatszámú, kis terhelésű üzemi pontban 50%-kal kisebb a gyűrűsúrlódás, lényegesen kisebb a kopás, és ami fontos, áttételesen csökken a motor CO2-kibocsátása. Az európai fogyasztásmérési tesztciklusban (NEFZ) a súrlódáscsökkenés 10–45% között van munkapontról munkapontra. Egy V6 dízelmotornál ezzel a henger-futófelülettel a tüzelőanyag-fogyasztás 3%-kal csökkent, a blokk tömege 4,3 kg-mal

lett kevesebb. Egy V6 motor sorozatgyártásban történő felületi bevonatolását mutatja a ⓯. ábra.

A NANOSLIDE® eljárással szürkeöntvénynél a hónolási és „táskakészítési” technológia váltható ki, míg könnyűfém motorblokknál a „körbeöntött” öntöttvas anyagú hüvelyek alkalmazását teszi feleslegessé.

⓭ LDS – huzalszórás villamos ív olvasztással, gáz transzporttal

⓮ LDS-eljárás után kialakult hengerfelület

Porszórás

A henger-futófelület bevonatolás másik technológiája a termikus porszórás vagy plazmaszórás. Az eljárás lényege, hogy két elektróda között ívfényt létrehozva a vivőgázt (argont és hidrogént) plazma állapotba hozzák (ionizálnak). A plazmasugárba por (APS) vagy huzal formájában (PTWA) adagolják a felületre felviendő anyagot.

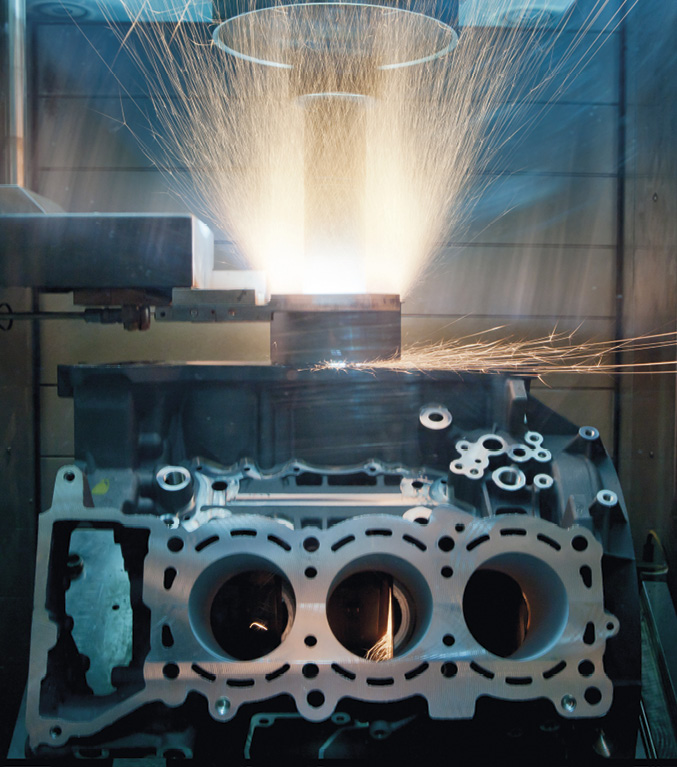

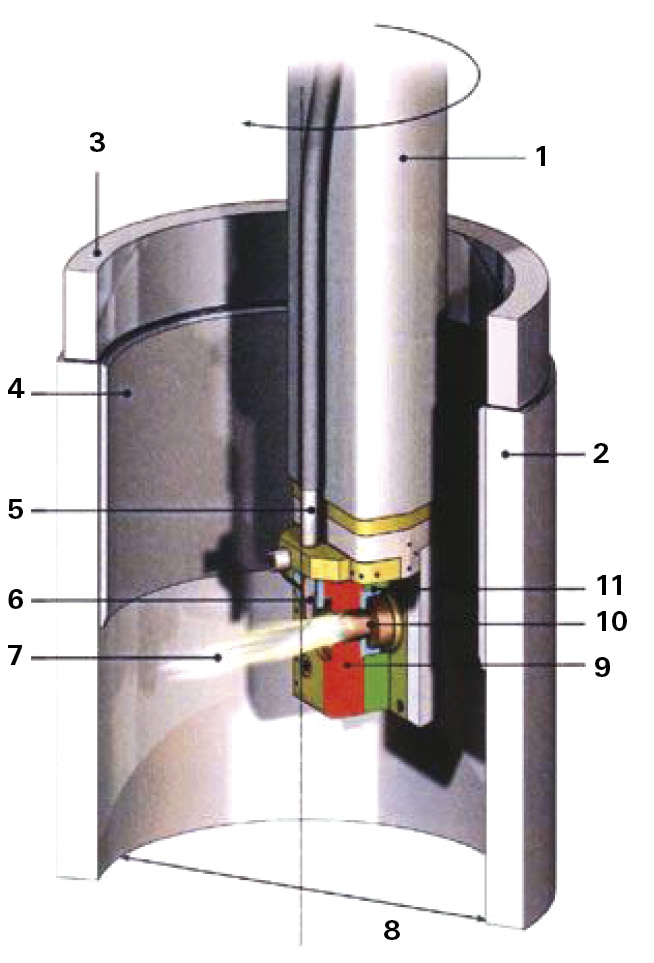

A VW a Sulzer Metco AG, SUMEBore porszórási eljárását használja, RotoPlasma felvitel-technológiai környezetben.

A Sulzer Metco felületkezelő, -bevonó eljárásai jól ismertek az orvosi technológiákban, valamint az űrhajózási iparágakban. A Sulzer Metco kifinomult plazmaszóró eljárás segítségével olcsó bevonatot tudnak képezni.

A hengert a felszóráshoz finomfúrással, homokszórással és nagyon alapos mosással készítik elő.

A forgó plazmaszóró pisztoly (RotoPlasma) tengelyirányban is mozog, így a hengerfuratban folyamatos spirál alakban alakítja ki a bevonatréteget ⓰. A nagy hőmérsékletű plazmasugár ellenére a motorblokk hőmérséklete nem növekszik 120 °C fölé.

A VW által használt eljárásban a fémpor 50%-ban ötvözött acél, 50%-ban molibdén. Az argon- és hidrogénionok alkotta plazmasugárban a hőmérséklet eléri a 11 700 °C-ot. A plazmasugár sebessége a plazma-

tronból való kilépésnél 400–600 m/s, a por hőmérséklete a sugárban 2500 °C, a becsapódási sebesség 80–150 m/s. A por a plazmasugárban megolvad, cseppfolyós állapotban csapódik a hengerfalra, majd hirtelen megszilárdul, és tisztán alakkötéssel megtapad a felületen. A hengerfalra több munkafázisban (6–8), egyenként, kb. 20–25 μm vastagságú réteg kerül fel, mindösszesen 120–200 μm vastagságú anyagréteg. A VW 1,4 literes, 77 kW-os FSI-motornál a rétegvastagság megmunkálás után 85 μm.

A kialakult felszórt felület kis mértékben egyenetlen. Hónolással történő csekély anyagréteg-levétel után kis gödröcskékkel telített felület jön létre. Ezekben az ún. mikronyomáskamrákban tárolt olajpárnán fut a dugattyúgyűrű, hidrodinamikai kenési körülmények alakulnak ki.

Az első Volkswagen-motor, amelyben alkalmazták ezt az eljárást, a háromhengerű 1,4-es FSI-motor volt. Majd hamarosan követte a 2,5 literes TDI és a V10-es TDI.

A VW közleménye szerint lemunkálás utáni ismételt plazmaszórással gyári motorfelújítás is végezhető, a felújított motorba alapméretű dugattyú szerelhető.

Szilíciumdúsítás

Az alumíniumötvözetből készült motorblokk esetében csak a megnövelt szilíciumtartalmú hipereutektikus ALUSIL ötvözet (AlSi17Cu4Mg) alkalmazásával lehet a hengerfelület kopásállóságát biztosítani. A kopásállóságot egy komplex, többfokozatú hónolási technológiával lehet elérni, melynek során a Si-kristályok a felszínre kerülnek, majd egy ún. feltáró hónolással, mintegy 1,5-2 μm mélységben az alumíniummátrixot eltávolítják anélkül, hogy a Si kristályok a felületéből kiszakadnának. Erről már cikkünk elején szóltunk.

⓯ LDS-fémszórás (Mercedes)

A kisebb szilíciumtartalmú alumíniumötvözetekből készült motorblokkok szilárdsági szempontból a nagyobb motorteljesítmények esetén is jó megoldást kínálnak, kopásállóságuk azonban, az előbb ismertetett szilíciumkiemelés ellenére (mert kevesebb az ötvözet Si-tartalma) nem megfelelő. Megoldás az, ha a felületi réteget szilíciummal dúsítjuk. A technológiai eljárás szerint a henger futófelületét lézersugárral megolvasztják, miközben az olvadékba Si-tartalmú port visznek be. A megolvasztáshoz szükséges energiát lézersugár adja, optikai rendszeren keresztül a sugarat a felületre fókuszálják. A megolvadt zónába egy adagoló Si-port juttat, ami a megolvadt tartomány szilíciumkoncentrációját jelentősen megnöveli. A feldúsított réteg vastagsága 100–150 μm, keménysége 200–250 HV. A dúsítást az előbb ismertetett hónolási műveleteknek, lényegét tekintve a feltáró hónolásnak kell követnie.

⓰ Forgó plazmaszóró pisztoly (RotoPlasma)

1 – A plazmagáz a szórópisztoly tengelyén keresztül halad, miközben az 200 min-1

sebességgel forog, 2 – Hengerfuratfal, 3 – Árnyékoló maszk, 4 – Plazmaszórt bevonat, 5 – Fémpor-befecskendező,

6 – Fémpor, 7 – Plazmasugár ∼12 000 °C, 8 – Hengerfurat-átmérő (70–100 mm),

9 – Anód, 10 – Katód, 11 – Gázterítő gyűrű

Kedves Olvasó!

A lap hasábjain már többször hangot adtam annak a nézetnek, amely az enyém is, miszerint a motorfejlesztésnek, az új erőforrások kutatásának és a tömegcsökkentésnek a letéteményesei a fizikusok, az anyagtudományok kutatói, és ezek technológiai eljárásainak fejlesztői. A folyamatok hajtóerejét, több kényszerítő tényező mellett, ma az első helyen a szén-dioxid-kibocsátás drasztikus csökkentési előírása adja. A cikk csak egy szűk témakörben – a motorhengerek felületi kialakításában – elért eredményeket mutatja be vázlatosan, de talán elégségesen ahhoz, hogy a szinte rendkívüli változásokba betekintést nyerjünk. A technológiai forradalomban nyakig benne vagyunk. Az új anyagokról és felületkialakítási eljárásokról nemcsak a szakma tanulóinak kell, hogy ismeretük legyen, de a ma munkájukat kiválóan gyakorló motorfelújítóknak is tanulságokkal szolgálnak.

Forrás:

Quo vadis automobil? – A járműmotorok CO2-kibocsátásának csökkentési lehetőségei és korlátai a mechanikai veszteségek csökkentésével, szerk.: Gál Péter, Universitas-Győr nonprofit Kft., Győr, 2012.

Gehring Technologies GmbH: Laserstrukturierung, www.gehring.de/technologie

Gehring Technologies GmbH: Laser-Honen, www.gehring.de/technologie

Dr. Czinege Imre, Csizmazia Ferencné dr., dr. Solecki Levente (Széchenyi István Egyetem, Anyagismereti és Járműgyártási Tanszék): Lézerhónolt felületek vizsgálata, Anyagvizsgálat a gyakorlatban konferencia, 2008. június 4–5.

Májlinger Kornél: Motorblokk hengerfurat futófelületi tulajdonságainak változása lézersugaras kezelés hatására. Doktori tézisfüzet, BME, 2010.

A felületmódosító és felületbevonatoló eljárások áttekintése

1. Anyageltávolító eljárások

1.1. Hordozó (alapanyag) mélyítés a teljes felületen

1.1.1. Kémiai eljárás

1.1.2. Mechanikai eljárás

1.2. Olajtároló kamrák kimunkálása

1.2.1. Diszkrét kamrasor

1.2.2. Alapanyagból kiégetett kamrák a teljes felületen

2. Felületi anyagbeviteli eljárás

Szilíciumdúsítás

3. Bevonatoló eljárások

3.1. Huzalszórás

3.1.1. PTWA – Plasma Transferred

Wire Arc

3.1.2. LDA – Lichtbogen-Draht-Spritzen

3.2. Porszórás

APS – powder based Air Plasma Spraying, Atmosphärische Plasma Spritzen

Ismeretfrissítő

Egyenáramú plazma igen jól felhasználható különböző anyagok termikus szórásához részben hőenergia forrásaként az anyag megolvasztására, részben, mint nagy sebességű gázáram, a megolvadt anyag nagy sebességű transzportálására. A szórási eljárással minden ismert anyag felhordható minden olyan alapra, mely a felhordott réteggel kompatibilis, azaz nem vegyül el kémiailag, nem ébred nagy feszültség a hordozó és a rávitt réteg között.

A plazmaszórás igen nagy jelentőségre tett szert különböző magas olvadáspontú fémek, ötvözetek, esetleg ezek különböző vegyületeinek fölhordásában védő, kopásálló rétegek céljára, pl. turbina(gázturbina) lapátok bevonására, repülőgép hajtóműveinek hőálló belső burkolatára, de a mindennapi használati eszközökben is jól alkalmazható. Így kerámiabevonatok gépalkatrészek kopásállóvá tétele, szelepek, csapok egymáson mozgó felületeinek bevonására, de az elektronikában is hasznos lehet, mint hordozó fémre felszórt kerámiaréteg.

A szórás mechanizmusa röviden: a szórandó anyagot egy belsőíves plazmatron plazmasugarába juttatják általában por alakjában, ahol a por megolvad és szemcsék formájában halad a plazmasugárral a céltárgy irányába. A nagy sebességű ionokkal ütköző megolvadt anyag szétporlik és a plazmával együtt nekiütközik a céltárgynak. Itt energiáját elveszítve, fizikailag (mechanikailag) tapad meg a céltárgy felületén, de azt nem olvasztja meg és általában nem is károsítja. Másik lehetőség a plazmába juttatásra, hogy a felszórandó anyagot huzal formájában folyamatosan adagoljuk.

A nagy sebességű gázsugárplazmát, azaz plazmasugarat előállító egység megnevezése plazmatron. A fej belsejében lévő nagy olvadáspontú anyagból készült rúd a katód és körülötte lévő vízhűtéses fúvóka az anód. A rúdból és anódból álló rendszerre néhány száz volt van kapcsolva és 100 A nagyságrendű áram folyik át rajta. Az igen nagy hőmérsékletű plazmasugár a fúvókán 2–3 Mach sebességgel áramlik ki.

Plazmasugár akkor keletkezik, ha a villamos ívet normál állapotához képest egy lényegesen szűkebb csatornán, a fúvókán való áthaladásra kényszerítjük. Plazmasugár létesítéséhez semleges és aktív gázokat használnak: pl. Ar, Ar + H2, Ar + N2, H2 + N2, levegő. pl. argon). A plazmaképző gáz disszociál, majd atomjai külső elektronhéjáról, villamos ív hatására, elektronok szakadnak le, azaz a gáz ionizálódik. A gáz hevítésére, ionizációjára fordított igen jelentős hőmennyiség a visszaalakulás (rekombináció) során ismét felszabadul. A gáz előbb említett változásait térfogat-növekedés, ill. ennek hiányában nyomásnövekedés kíséri. Mivel a fúvókában a térfogat nem növelhető, a nyomásnövekedés a plazmasugarat a hangsebességet meghaladó sebességű áramlásra kényszeríti. A plazmasugár hőmérséklete 10 000...30 000 °C között változhat.