A Mercedes-Benz új Euro VI-os motorja

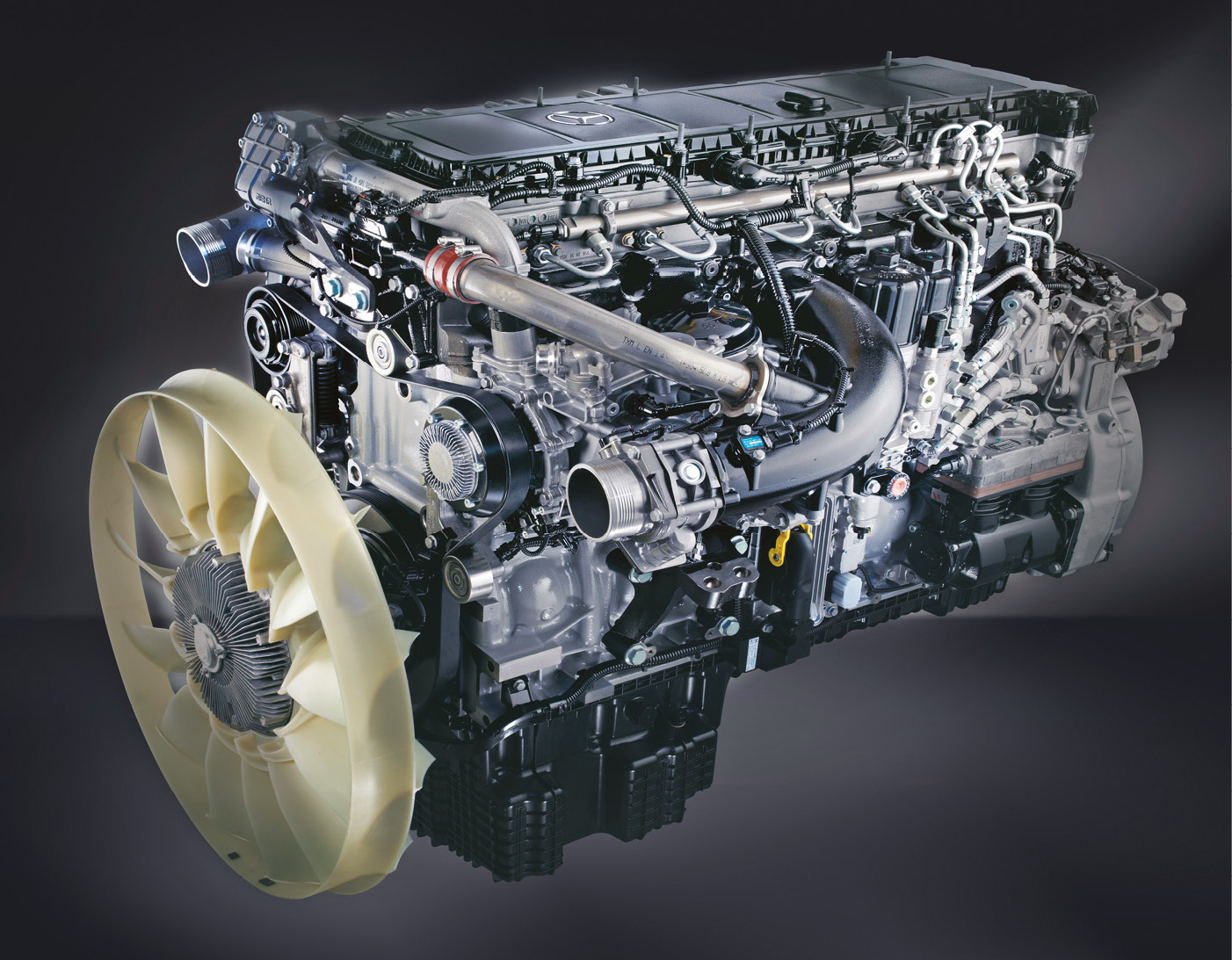

A Mercedes-Benz március közepén Mannheimben mutatta be új fejlesztésű motorcsaládját haszongépjárművekhez, melyet „Blue Efficiency Power”-nek nevezett el. Ezzel a bemutatóval egybekötötten meg is kezdte annak sorozatgyártását, melyet az új Actrosba építenek majd. A gyártás a 12,8 l-es soros hathengerű OM 471 jelű motorral indul. Az Euro VI teljesítéséhez a motorok rendelkeznek a kötelező kipufogógáz-tisztító rendszerrel, mint például a Mercedes-Benz által időközben már 6 éve sikeresen alkalmazott BlueTec-motortechnológiával, mely a kipufogógázt SCR-technológiával tisztítja.

A Mercedes-Benz új motorcsaládja az OM 47x. Három motorsorozat fog készülni azonos felépítéssel, de különböző összlökettérfogattal. Ennek a motorcsaládnak az első tagja az OM 471-es motor. A motor teljesítményskálája 310 kW-tól (421 LE) 375 kW-ig (510 LE) terjed, 2100 Nm – 2500 Nm forgatónyomaték között rendelhető. A négy alapmotorhoz kiegészítésként három „Top Torque” névvel jelzett változat is rendelhető. Ezek a motorok, ha teherkocsiban vannak, plusz 200 Nm nyomatékot adnak az automatikus sebességváltó legnagyobb fokozatában. A legnagyobb teljesítményt már 1800 min-1 fordulaton eléri mindegyik motorváltozat. A motorok a maximális forgatónyomatékukat 1100 min-1-nél elérik. A meredek nyomatékfelfutásnak köszönhetően már 1000 min-1-nél is nagyon nagy a forgatónyomaték. Az útviszonyoktól függően akár 8–900-as percenkénti fordulaton is haladhatunk, mely jótékonyan hat a fogyasztásra. A nyomatéki és teljesítménygörbének hála jó a vezethetőség.

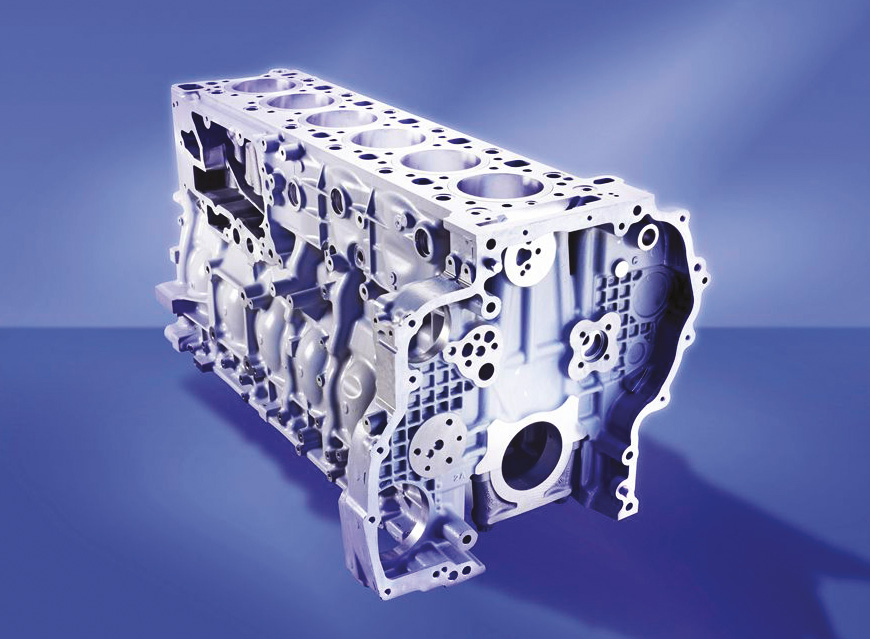

A motorcsalád soros hathengerű kivitelű a sima és egyenletes járás érdekében. Kompakt építésű, 1531 mm-es hosszának (kuplungháztól a ventilátor tengelykapcsolójáig) köszönhetően a motor könnyen elfér a vezetőfülke alatt. 132 mm-es furatával és 156 mm-es löketével az OM 471-es nagy nyomatékkal rendelkezik.

Az forgattyúházban függőleges bordázást alkalmaznak, hogy növeljék a merevséget, illetve, hogy csökkentsék a zajszintet.

A tömegcsökkentés érdekében az olajteknő szintetikus műanyagból készült. Az olajszint ellenőrzését szenzorra bízták, mely össze van kötve az ECU-val.

A hengerek közötti távolságot a lehető legkisebbre választották. A hosszú élettartam érdekében egyrészes acéldugattyúkat alkalmaznak. Két kompressziógyűrűt és egy olajlehúzó-gyűrűt használnak, a dugattyú hűtéséről olajsugár gondoskodik. Egy védőbevonatot is használnak a dugattyún, mely indítás alatt is szavatolja a nagy terhelhetőséget. A gátolt deformációjú dugattyúkialakítás, valamint a merev forgattyúház az olaj fogyasztását és a blowby-gázokat a minimálisra csökkenti.

Az optimális hűtésről nedvesperselyes hengertömb gondoskodik. A fő hűtőfolyadék-áramlás a felső harmadát hűti a hengertömbnek, egy csekélyebb áramlási mennyiség az alsó harmadot, ahol nincs olyan nagy hőmérséklet. Összességében a hűtőfolyadék útját rövidre sikerült kialakítani, így a hűtés hatásfoka nagy. A termosztát a hűtőrendszer bemenő oldalán található, így biztosítva a nagy érzékenységet a nyitásra, zárásra, azaz a pontos hőmérsékletszabályozásra. A finomhónolás csökkenti az olajfogyasztást és a súrlódási veszteséget.

A hajtórudak is acélból készülnek. A hajtórúd nagyszemét a „töréses” technológiával választják ketté. A főtengely indukciósan hevítéssel felületkeményített acélból készül. A 7 nyugvócsap és a kiegyensúlyozó tömegek felelősek a sima járásért.

A forgattyús mechanizmust és a forgattyúházat úgy alakították ki, hogy a nagy égési csúcsnyomást elviselje, amely jelenleg 180 bar, de idővel ez az érték nagyobb is lesz, mint 200 bar.

A turbótöltő, az indítómotor és a forgattyúsház-szellőztetés a motor forró oldalán vannak. A motorirányító elektronika (MCM – Motor Control Modul), az olaj- és hűtőfolyadékmodul a szűrővel és a vízszivattyúval, a kis- és nagynyomású tüzelőanyag-szivattyúk, valamint a kéthengerű légsűrítő egybeépített a motor hideg oldalán.

Az egy darabból készült hengerfej öntöttvasból készül, ún. féreggrafitos szürkeöntvényből (GGV – Grauguss mit Vermicular). Ez az anyag igen jól ellenáll a termikus igénybevételeknek, jó a rezgéscsillapító hatása és igen kicsi a dilatációja. Ezen kívül az új motorcsaládban később megjelenő 200 bar-nál is nagyobb égési csúcsnyomást is el tudja viselni.

A hengerfej és a hengertömb anyagának egyforma a hőtágulási együtthatója. A hűtőköpeny a hengerfejben kétrétegű. A hűtőfolyadék alapáramlása a hengerfejben keresztirányú. Erre a keresztirányú áramlásra rá van helyezve a felső hűtőköpenynél egy hosszirányú áramlás is kiegészítésként, mely egyebek mellett a hengerek közötti optimális elosztásért is felel. A szelepfedél a hengerfejhez 14 csavarral van rögzítve.

A generátor, a vízszivattyú, a légkondicionáló kompresszora és a hűtőventilátor mind 3 ékszíjon keresztül hajtott, melyek különböző szinteken vannak elhelyezve a motor elején. A szintek száma függ a specifikációtól. Például a harmadik szint lehet egy kiegészítő lehajtás. Lehet választani például egy plusz szabályozott vízszivattyút. Az igényszabályzású vízszivattyú segít a fogyasztáscsökkentésben.

A motor segédberendezés-hajtás felőli végén található a nagyon kompakt és merev fogaskerekes hajtás. Ez hajtja az olajszivattyút, a légsűrítőt, a kis- és nagynyomású tüzelőanyag-szivattyút, a szervokormány hidraulikaszivattyúját és a két vezérműtengelyt.

Mindegyik vezérműtengely két-két függőleges szívó- és kipufogószelepet mozgat kis súrlódású görgős szelepemelőn keresztül. A vezérműtengely szerelt kivitelű – ez az első alkalmazás ekkora méretű motornál. A vezérműtengely hét helyen van csapágyazva a présöntött alumínium vezérműtengely-tartóban, mely csapágycsésze nélküli.

A fő szempont az új motorcsalád kifejlesztésénél az volt, hogy a motorok a befecskendezett tüzelőanyagot a leghatásosabban és legtisztábban égessék el. Ehhez flexibilis CR-technológiát alkalmaznak. A flexibilitás itt nemcsak annyit jelent, hogy a befecskendezett tüzelőanyag nyomását, idejét, mennyiségét változtatják, hanem a befecskendezés jellegét is, köszönhetően a Daimler Trucks által kifejlesztett X-Pulse nevű befecskendező-rendszernek, melyben nyomásfokozó is található.

Az X-Pulse CR-rendszer kétdugattyús nagynyomású szivattyúja a railben „csak” 900 bar-os nyomást hoz létre. A nyomást a befecskendezőszelepeknél növelik meg 2100 bar-ra. Ehhez két mágnestekercset használnak.

Befecskendezéskor akár két előbefecskendezést is alkalmazhatnak, mellyel el lehet érni, hogy a nyomásnövekedés a hengerben fokozatosan jöjjön létre, mely csökkenti a zajszintet. A variálható főbefecskendezéssel a fogyasztást lehet csökkenteni. Az utóbefecskendezés felel a részecskék tökéletes elégetéséért. Amennyiben szükséges, további utóbefecskendezést is létre lehet hozni, mely a részecskeszűrő regenerációjához szükséges. Erre a célra van egy plusz befecskendezőszelep a kipufogócsonknál (ún. HC-befecskendező) is. Ezzel lehet a szűrő aktív regenerálódását szabályozni.

Az X-Pulse befecskendezővel többféle befecskendezési alak érhető el. Ez függ a beérkező paraméterektől, mint például a motor terhelésétől. Lehetséges befecskendezés csak a rail-ben kialakuló nyomással, befecskendezés korai nyomásfokozással („square” – négyszög befecskendezés) vagy késői nyomásnöveléssel („boot” – harang befecskendezés). Természetesen ezek variációja is elképzelhető („ramp” – rámpa befecskendezés).

Mivel a legnagyobb nyomás az injektorban alakul ki, ezért a befecskendezés rendkívül stabil. Az X-Pulse most tűnik fel először, később fokozatosan bevezeti a Mercedes-Benz egyéb motorokon is, így nem elképzelhetetlen a későbbiekben a 2500 bar-os befecskendezési nyomás sem.

A befecskendezés a geometriailag optimalizált égéstérbe történik, melyben a dugattyútető lapos kivitelű. Az X-Pulse rendszert kimondottan a Mercedes-Benz motorokhoz fejlesztették ki, más kontinenseken a Daimler Trucks nem alkalmazza ezt a rendszert. A befecskendezőszelep az égéstér közepén függőlegesen van elhelyezve a függőleges szívó- és kipufogószelepek között. A befecskendezőszelepen hét porlasztófurat található. Az égéstér alakja olyan, hogy nincs se örvénylő, se bukó áramlás, valamint a nagy nyomás és a nagyon finom porlasztás a kulcsa annak, hogy a tüzelőanyag-levegő keverék égése hatékony módon megy végbe. A jó hatásfokhoz 17:1 sűrítési viszony és a nagy égési csúcsnyomás is hozzájárul.

A motor levegőellátását fix geometriájú turbó látja el töltőlevegő-hűtővel. A turbina háza aszimmetrikus kialakítású. Az aszimmetrikus áramlás előnye: a kipufogógázok az első három hengerből közvetlenül a turbóba jutnak, így gyakorlatilag veszteségmentes az áramlás. Az EGR-csatornába csak a maradék három henger van bekötve, így az aszimmetrikus turbinakialakításnak köszönhetően nagyobb nyomás tud felépülni kipufogógáz-visszavezetéskor is. Ez javítja lényegesen a motor reakcióképességét. A töltőnyomást wastegate szelep korlátozza, melyet a motor-ECU vezérel egy nyomásszabályzón keresztül.

A Mercedes-Benz a hagyományos fojtószelepes állandó fojtású, illetve állandó nyomású kipufogófék helyett, a feltöltött dekompressziós féket használja motorfékként, melynek a reakcióideje 150 ms.

A motorféket 3 fokozatban lehet állítani a kormány melletti karral. Első lépésben csak 3 hengert működtet a rendszer. A második fokozatban a maradék 3 hengert is hozzákapcsolja a fékhatás növelése érdekében. A harmadik fokozatban az EGR és wastegate szelepet kivezérelve növeli a motor feltöltési fokát, és így 2300-as percenkénti fordulaton 400 kW-os (544 LE) motorfék-teljesítményt ér el. A motorfék a tempomattal is együttműködik, így a féknyomaték fokozatmentesen a mindenkori igényeknek megfelelően épül fel.

A motorfék akkor is működik, amikor az automatikus sebességváltó feljebb kapcsol, hogy a szinkronizálási időt csökkentse. A szinkronizálási idő csökkentése mellett a motorfék működésével a töltőnyomást állandó szinten tartja, így kapcsolás után a nyomaték gyorsabban fel tud épülni.

A kipufogógáz-utókezelő rendszer különböző komponensei, úgymint EGR, SCR, DPF már bizonyított más kontinenseken a Daimler Trucksnál, Észak-Amerikában a Freightlinernél, Japánban a Fusónál. Azonban ezeket az alrendszereket kimondottan az európai törvényekhez és igényekhez igazították. Az opcionálisan rendelhető Euro V-ös motor és az Euro VI-os motor között az a különbség, hogy az Euro V-ös motornál nincs DPF, kisebb a kipufogógáz-visszavezetés mértéke, illetve kisebb EGR-hűtőt alkalmaznak.

A motorvezérlő, az MCM (Motor Control Modul), az MR2 motorirányító logikai továbbfejlesztése, mely az 500-as motorsorozatból származik és megközelítőleg – OM 457-es motorral együtt – 1 millió motorba építették be. A vezérlő a motor hideg oldalára van felcsavarozva közel a forgattyúházhoz, mely nemcsak a befecskendezést vezérli, hanem az egész motort felügyeli, beleértve a kipufogófék működtetését is. Pl.: sebességváltáskor a tökéletes szinkronizáláshoz a motornak a leghamarabb a szükséges fordulatszámot el kell érnie. Ehhez az egyes hengerekben megtörténik a befecskendezés, míg a többit a kipufogófék fékezi. Így nagyon rövid és lágy sebességváltás érhető el.

A vezérlő figyeli az olajszintet, a főtengely és a vezérműtengely pozícióját, a nyomást a CR-rendszerben és a befecskendezőkben, a turbó fordulatszámát, az olaj, a hűtő, a tüzelőanyag és a töltőlevegő hőmérsékletét, a töltőnyomást és a kipufogógáz-visszavezetés mértékét.

A szervizintervallum elérheti akár a 150 000 km-t, de ez erősen függ a jármű típusától és használatától. A motor hideg oldalán található a szűrőmodul az olajszűrővel, a tüzelőanyag-szűrőmodult, mely tartalmazza az előszűrőt, a főszűrőt és a vízleválasztót. Közel egymáshoz a könnyen hozzáférhető helyen található az egyszerű karbantartás érdekében. Az olajbetöltő a szelepfedélen található. Az alacsony olajfogyasztásnak köszönhetően az olajutántöltésre csak ritkán lesz szükség.

Forrás: http://media.daimler.com/dcmedia/