A/C kompresszor, a gyártó szemszögéből

Valószínűleg sokunk egyetért abban, hogy a légkondicionáló rendszer legfőbb alkatrésze a kompresszor. Márciusban, egy a teljes rendszerhez kapcsolódó szakmai – de elsősorban műhelymunkákhoz köthető – rendezvényen sikerült részt vennem, a Delphi cég képviseletében. Cégünk a kompresszor gyártója, ami már önmagában is elég néhány fontos gondolat megosztásához, a helyszínen szerzett tapasztalatok tükrében azonban ez még inkább igaz.

Az ez év márciusában rendezett Autóklíma Workshop-on, a Delphi képviselőjeként megosztott információ összefoglalóját tartalmazza elsősorban ez a cikk, ugyanakkor a hallgatósággal folytatott beszélgetések annak bővülését és értékes módosulását eredményezték. Elsőként, pár szó a cégünkről magáról:

Delphi Thermal Balassagyarmat

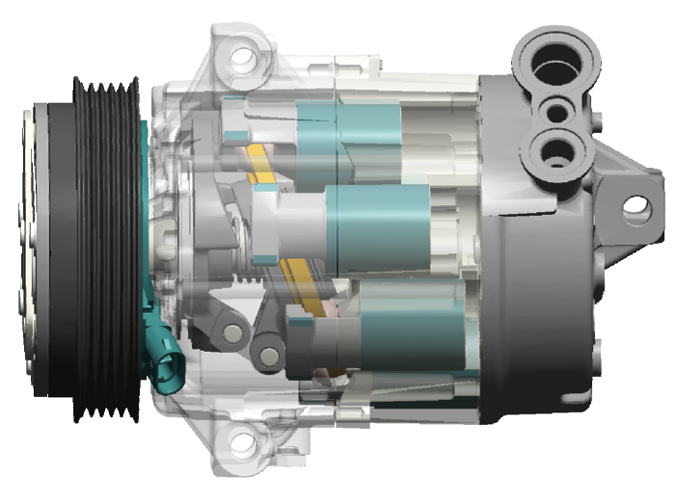

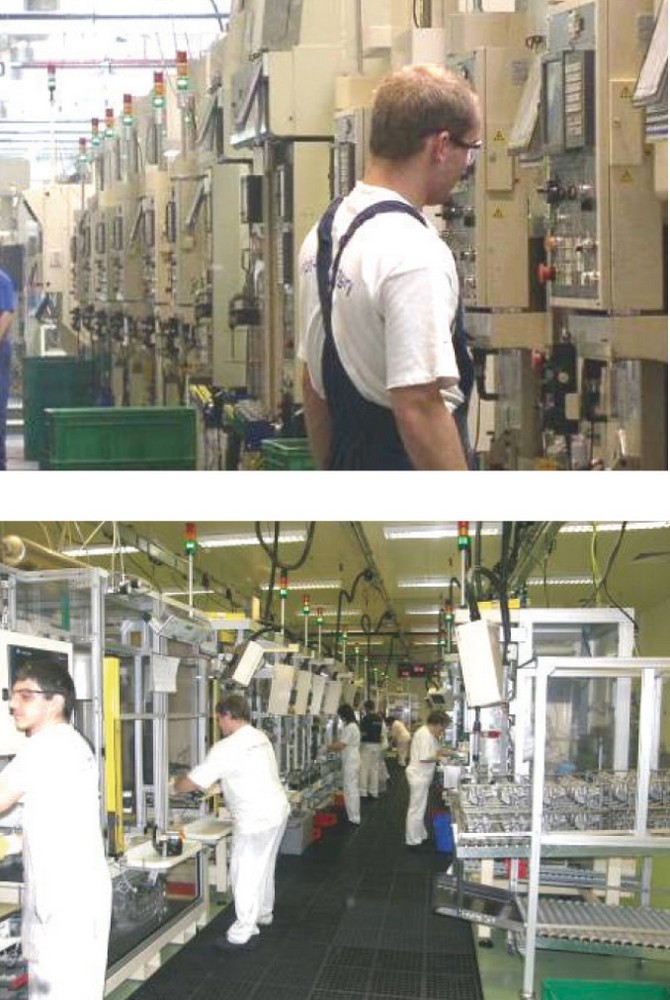

A Delphi Thermal magyarországi üzeme (DTH) számos autógyártót lát el (elsősorban európai székhelyűeket), több mint 50 különböző rajzszámú és kialakítású kompresszorral. Gyárunk Balassagyarmaton található egy 14 000 m2 -es épületben, és több mint 500 munkatársat foglalkoztat. Termékeink gépkocsik légkondicionáló kompresszorai, 5-től 7 dugattyús kivitelben, lefedve ezzel az igényeket mind a kisebb, mind pedig a luxus kategóriájú autókhoz. A gyártási folyamat – nagyvonalakban – a részalkatrészek megmunkálásával kezdődik, amit összeszerelés és tesztelés követ.

A Delphi Thermal divízió balassagyarmati üzeme az elsők között vett részt a „Lean” tevékenységekben, hisz a gépek üzemeltetése teljesen manuális, ahol a megfelelő képzettség elérése mellett, a veszteségmentesség biztosítása nagyon fontos.

Az A/C kompresszor külső alapjellemzői

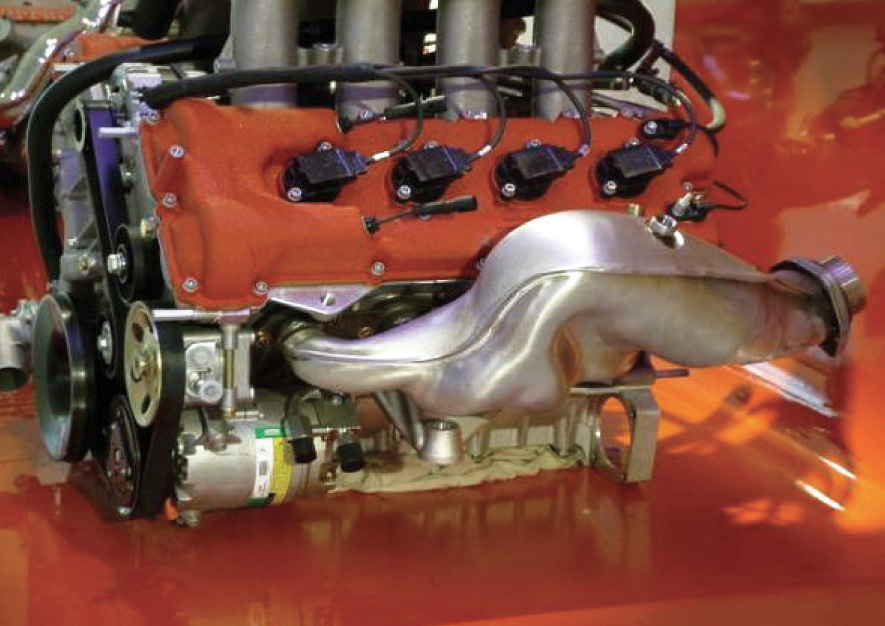

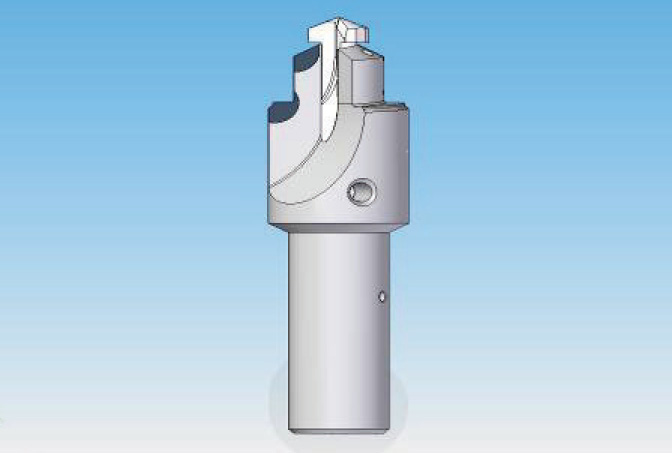

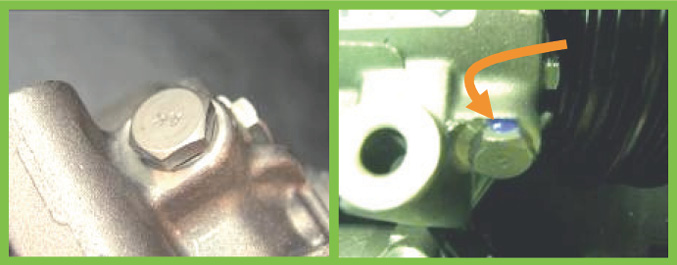

Termékeink kialakítása, természetesen, elsősorban a vevői elvárásoktól függ: – a gyártmányok között mind az axiális, mind a radiális csatlakozási rendszerek megtalálhatók; – lehetnek tengelykapcsolóval vagy anélkül szereltek, a szíjhajtással kapcsolatos kialakításuk szerint; – a delphi kiemelt szigorral kezeli a vevői csatlakozó felületeket, ezért azok úgynevezett speciális karakterisztikák: A csatlakozó blokk, melyen keresztül az A/C rendszer szívó és nyomó oldali csövezése csatlakozik termékünkhöz, de ezeket használjuk gyárunkban tesztállomások (pl. zaj, teljesítmény) töltőblokkjainak rögzítéséhez is.

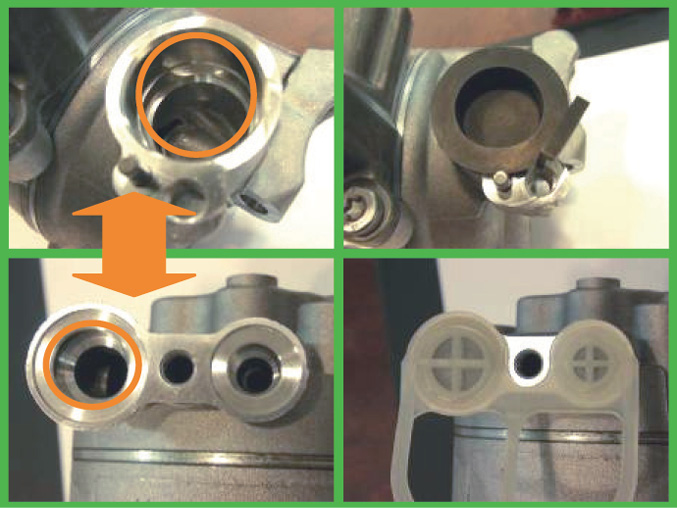

A csatlakozónyílások tömítése történhet radiális vagy axiális irányban, előbbi gáztömörségét egy vagy két O-gyűrűvel, míg az utóbbiét egyajakos tömítéssel oldják meg rendszerbe építéskor. A csőblokkok rögzítése (csavarkötéssel) lehet kombinált, illetve a szívó- és nyomóoldali cső külön csavart is kaphat (lásd a képeket). Rendszerbe kötéskor, ill. onnan lekötéskor, ezen felületek gondos kezelése lényeges, hisz kismértékű sérülés is rendszerszivárgást okozhat. Amíg a kompresszor beépítésre nem kerül, a Delphi a felelős a csatlakozó felületek állapotmegóvásáért, ezért a gyártósor végén, vevőspecifikus fedeleket szerelünk fel. Vannak termékek, melyek szállítása vagy raktározása hosszú ideig tart, ilyenkor csavarral rögzített, robusztus fedeleken kívül, nitrogéntöltetet is alkalmazunk kiszállítás előtt. A csatlakozó blokkok furatait, a megmunkálócelláinkon, speciális tervezésű és anyagú (PCD), egyedi szerszámokkal készítjük, egy operációban, annak tökéletes minősége érdekében.

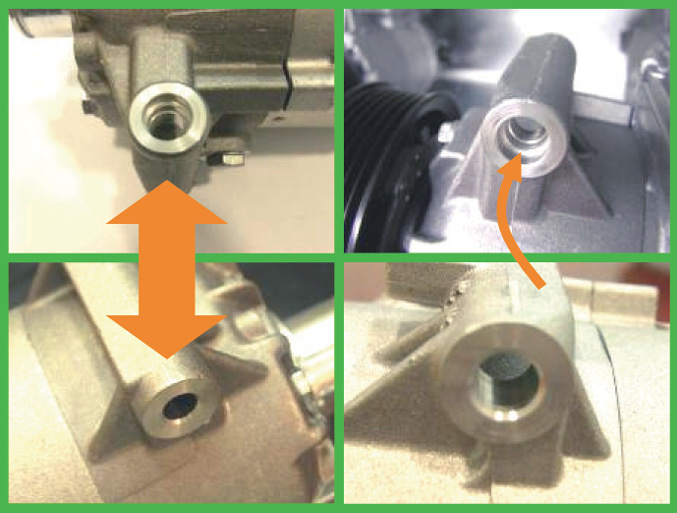

A felfogató fülek szintén a speciális karakterisztikák közé tartoznak. Köztudott, hogy azok nemcsak a kompresszor rögzítésére szolgálnak, hanem annak tájoltságáért is felelnek, a szíjhajtáshoz képest. Ezért ugyanazon kompresszoron eltérő tartóbakokat találhatunk, mint ahogy a hozzájuk tartozó csavarok is különbözőek lehetnek. A fül és csavarja egy rendszerként tervezett, így biztosítható az ismétléspontos felszerelés. Szűkebb szerelési hézagok esetén, egyes vevőink betéthüvelyt alkalmaznak, amelyhez a Delphi süllyesztett furatot alakít ki. A tartóbakméretek fontossága, és a relatív valós helyzetek szigorúsága miatt, a fülfuratokat is kombinált, lépcsős forgószerszámokkal munkáljuk meg.

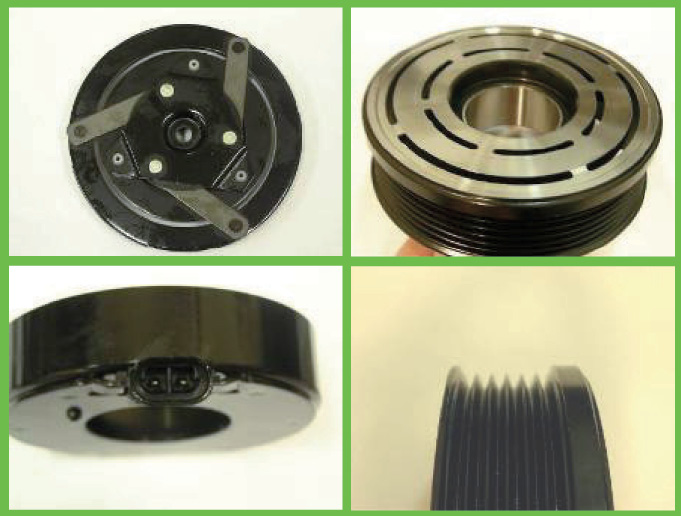

Ékszíjtárcsaegység – Az alapvető kialakítás egy a szíjtárcsával kombinált elektromágneses tengelykapcsolóból áll. A tengelykapcsolót a benne található tekercs elektromágneses mezeje zárja, működésbe hozva ezzel a kompresszort. Ha a tekercsen nincs tápfeszültség – vagyis nincs igény légkondicionálásra – a kompres - szor „stand by” üzemmódban van, így csak a szíjtárcsát forgatja a gépkocsi motorja. Ez a részidejű üzem természetesen csökkenti az üzemanyag-fogyasztást A kuplung tekercsének csatlakozása lehet merev házú (ahogy a fenti képen látható), vagy vezetéken függő, amely egy patenttel rögzített a kompresszor oldalán.

Ezek a csatlakozások vízállóak ugyan, de igen vékony s érzékeny érintkező tüskékkel készülnek. Vevőink kérhetik a tekercs hőbiztosítékkal épített változatát is, ahol a kuplung külön védelmet kap, túlmelegedés ellen. Az ékszíjtárcsa esetében nemcsak a szíjhornyok száma, hanem azok elhelyezkedése is mutathat apró eltéréseket két hasonló applikáció között. Amennyiben a vevő támogatja a kompres - szor folyamatos üzemét, mert azt a motor mérete megengedi, ebben az esetben tengelykapcsoló nélküli szíjtárcsaszerelvénnyel gyártjuk termékünket.

További fontos részegységek

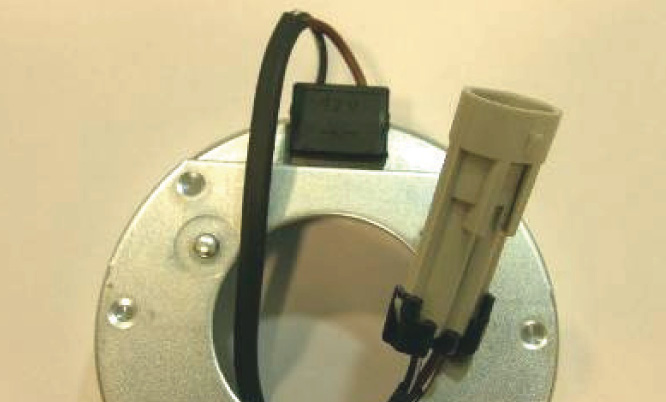

Kontrollszelep – amely „definiálja” a kompresszor teljesítményét. Kialakítása szerint lehet elektronikus vagy pneumatikus, ahol ez utóbbi színkóddal jelölt a kapcsolási érték alapján.

Olajcsavar – amely elsőként a gyártásban használt, s nem csak az olajtöltet biztosítása céljából, de tesztelési célokra is.

Egyes, főleg könnyen hozzáférhető olajcsavarok esetében jelölőfestéket használunk, segítve ezzel a garanciális vizsgálatokat, amelyről a következő rész szól. A Delphi mint gyártóegység, a legjobb támogatást biztosítja az autógyártók felé, a beépítés és a garanciális kezelések terén. Ugyanakkor, elég keveset látunk a termékeink működésével kapcsolatban a garanciális időszakon kívül. A Delphinek az is célja, hogy minél többet tudjon a garanciális időszak problémáiról, nézzük tehát, hogy miként csökkenthetjük a vevői meghibásodások rizikóját. A garanciális időszakban, az alkatrészgyártó legfontosabb kérése a szervizek felé, hogy ne bontsák meg a darabot miután leszerelték, ha mondjuk az – esetünkben a kompresszor– volt a hibás/gyanús részegység a rendszerben. S bár lehetnek meghibásodások, de tapasztalataink szerint a kompresszor sok esetben nem rossz, vagy hibája már csak egy következmény. Mindenesetre, a gyanúsnak talált egységet fontos visszajuttatni – vevőink instrukciói alapján – gyárunkba, amely megfelelően felszerelt azok analíziséhez.

Gyárunkban összetett, de standard vizsgálati folyamatot végzünk el, a hibamódok és azok alap okainak megállapítására. Ennek célja, hogy támogassa a Delphi folyamatos fejlesztésre irányuló törekvéseit, amely a vállalati kultúra része, kijelentve, hogy az állapot, amiben épp vagyunk, mindig továbbfejleszthető. Ez okból, minden egyes visszatérített kompres - szorban meglátjuk a termék vagy a gyártási folyamat fejlesztésének lehetőségét. A legtöbb meghibásodás oka szennyeződés vagy sérülés, ezért nézzük át az ezekhez kapcsolódó alapvető rizikókat: A kompresszort ún. „tisztaszobában” szereljük össze, ahol külön erőfeszítéseket teszünk az alkatrészek és a folyamat tisztasága érdekében. A nyomásfokozó zárt rendszerben van, de amikor csöveit oldani kell, bármely az A/C rendszeren végzendő munka miatt, a csatlakozások tömítőfelületei olajtól „ragacsosak”. Így a szennyeződés veszélye igen nagy, ezért fontos azok tisztán tartása. A csatlakozó blokk oldásakor a csekély sérülések is veszélyesek lehetnek, hiszen a korábban említett ajakos alátét csak egy keskeny sávon tömít, vagyis a kialakított felület csak egy része „aktív”.

A részegységeknél bemutatott kulcsfontosságú kontrollszelep, szintén érzékeny, kiemelten a pneumatikus verzió, melynél a kapcsolási pontot egy zárt fémharmonika befolyásolja. A szelep kihúzása furatából, tipikusan csökkenti a kompresszor későbbi analízisének esélyét. Hogy miért is? Mivel a belső O-gyűrűk megsérülhetnek a kiszerelésre tervezett szerszám használata nélkül, továbbá a visszaszerelés is készülékezett körülmények között javasolt, mert a kommunikációs furatok áthatásai szintén kicsíphetik a tömítéseket.

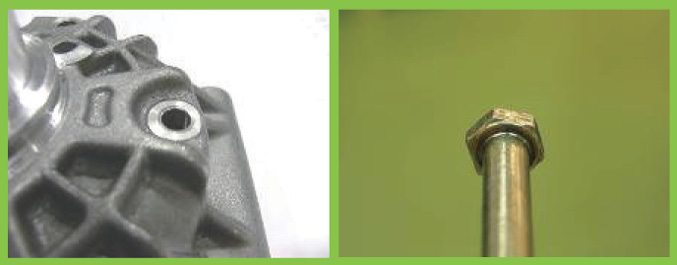

Ez a szennyeződésen kívül belső, nyomásviszony-csökkentő szivárgást is okozhat. Ha viszont a szelepházat éri túl nagy mechanikai erőhatás, az az alapbeállított kapcsolási pontot módosíthatja. Ha már szóba került a kompresszor belső tisztasági kérdése, a legnagyobb veszélyt talán a csavarok megbontása jelenti. Példaképp, egy átmenőcsavar akár részleges megnyitása is apró forgácsokat juttat az egység belsejébe, a formázott menetű (zsák)furatból. Bármely szilárd (fémes) szennyező durva sérülést okozhat, főleg a szűk szerelési hézagú mozgó elemeknél (a fenti képen egy karcolt dugattyú), amely ha nem is teszi tönkre az alkatrészeket, de teljesítményveszteséget és/ vagy zajt okoz. Lágy, nemfémes szennyezők működési hibát okoznak, pl. a kommunikációs furat vagy szelepülék elzárásával. Az imént taglalt átmenőcsavar esetén, fontos megemlíteni, hogy a fejoldal is speciális, ezért nyomatékra húzása megkívánja a gyártósor körülményeit. Itt préses készülékben, és egyszerre történik a meghúzásuk, adott állomáson.

Nincs tömítés, a csavarfejanyag zömülés segítségével válik gázzáróvá. Felhívva a megbontás további rizikóira a figyelmet, nézzünk most néhány főbb működési/szerelési jellemzőt, amelyekért a gyártósorunk felel.

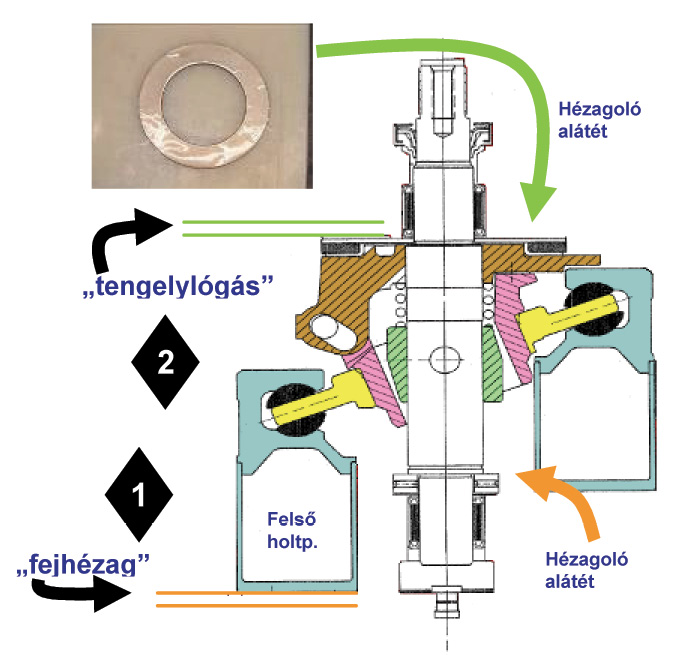

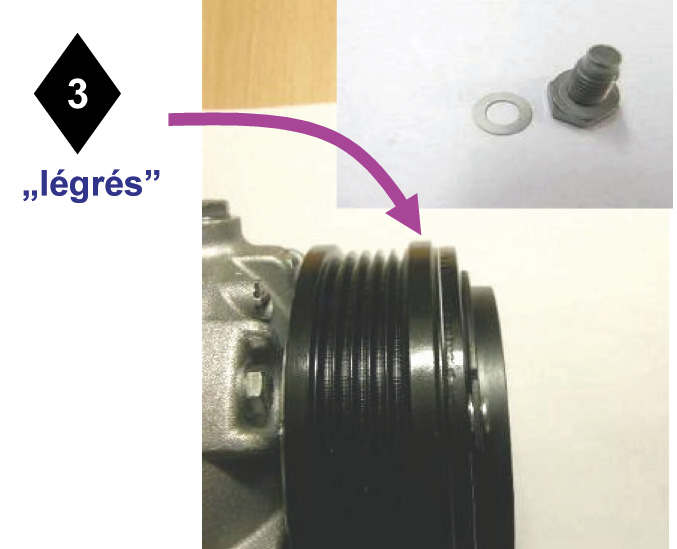

A pumpaszerelvény méretláncának feltérképezése után, a „fejhézagot” előválasztott alátéttel állítjuk be. Ennek segítségével biztosítható a legjobb teljesítmény, a sűrítési felsőholtpont definiálásával; Hasonló módon állítja be a Delphi az axiális csapágyhézagot, melyet „tengelylógásnak” hívunk (hézagolója a fenti képen látható); A kuplungnál korábban már említett, „stand by” üzem a hajtás légrésével biztosított, amely a szíjtárcsa és a menesztő agy között mérhető.

A légrés hézagolása a fenti képen látható alátétlemez használatával történik, amelynek esetleges elvesztése veszélyezteti a kompresszor üzemét. Hasonló a hatás, ha a szíjtárcsaszerelvény megbontásakor helytelen irányból kerülnek vissza a rögzítő gyűrűk, hisz azok profilja biztosítja a szerelvény zajmentes előfeszítettségét. Átfogóan kijelenthetjük, a szerelési és üzemi hézagok mikronokban mérhetők – specifikus berendezésekkel –, ezért a hézagoló alkatrészek is számos méretosztályból kerülnek ki. Az eddig leírtak tényleg csak a legalapvetőbb kezelési normatívákról szólnak, melyeket – itt épp a kompresszor esetében – egyszerű figyelembe venni, ugyanakkor ezek alapköveknek számítanak a későbbi vizsgálat pontossága szempontjából is.

Tehát a legértékesebb információk – amelyek az alkatrészgyártóknak fontosak – a garanciális időszak alatt gyűjthetők be. A garancia lejártával, a fizetőjavítás időszakában, mind a szerviz, mind pedig a tulajdonos keresi a költségérzékeny megoldást a helyreállításra, ezért akkor már érthető, hogy a kompresszor cseréje csak az utolsó opció. Mindez azt igényli, hogy javító munkákat kell végezni termékünkön, ami viszont megfelelő felkészültség nélkül, további meghibásodásokhoz vezethet. Véleményem szerint, a probléma kezelhető lenne egy, a gyártó (DTH) által támogatott, felújító központ segítségével.

Ez nemcsak a javítóműhelyeket (amelyek naponta dolgoznak a teljes rendszerrel) terhelő befektetéseket csökkentené, de a Delphi is többet tanulhatna a végfelhasználókat garanciális időszakon kívül érintő problémákból, amely bizonyosan a termékünk továbbfejlődését eredményezné.