Száraz bevonatú és 3D elektródák a Tesla gondolkodásának középpontjában

Mivel az akkumulátorok iránti globális kereslet a 2020-as 185 GWh-ról 2030-ra több mint 2000 GWh-ra növekszik, az iparág egyre nagyobb hangsúlyt helyez a hatékonyabb termelési módszerek megtalálására. Az akkumulátor gyártási folyamatának egyik fő lépése az aktív anyag bevonása az elektródák gyártásába. Ebben az aktív anyagban zajlanak le elektrokémiai reakciók, lehetővé téve az elektróda számára, hogy energiát tároljon, majd felszabadítson, amikor a cella kisül.

Hogyan történik a gyártás hagyományosan?

A hagyományos „nedves bevonat-eljárás” szerint az elektródaanyagot vízzel vagy szerves oldószerrel keverik össze, hogy folyékony iszapot képezzenek, amelyet a fémfólia tetejére visznek fel. A bevonat után az elektródákat szárítják és préselik. A préselési eljárás csökkenti az elektróda porozitását, ami a kisebb térfogat miatt az energiasűrűség növekedéséhez, valamint a tapadás és a bevonat egyenletességének javulásához vezet. A szárítási folyamat költséges, energia- és időigényes, egyes elektródák száradása 12–24 órát vesz igénybe. Ezenkívül a zagy készítéséhez használt szerves oldószereket, amelyek általában veszélyesek, vissza kell nyerni és a következő felhasználáshoz újra le kell desztillálni.

Nyilvánvaló, hogy ez a „nedves bevonat”-eljárás hátrányt jelent, ha a piaci igények miatt az akkumulátorgyártás gyors és gazdaságos bővítése a cél. Az akkumulátoripar vezető cégei és több autógyártó - az LG, a Samsung, a CATL, a Ford, a GM, a Volkswagen és a Tesla – erőfeszítésekbe kezdtek a „száraz bevonatok” fejlesztésére.

Száraz bevonat eljárás

Az új „száraz bevonat-eljárás” kiküszöböli a hagyományos szárítási fázist. A port speciális polimer kötőanyaggal keverik, amely ragasztóként működik, majd felviszik a fémfóliára. Ezután nyomás és hőmérséklet hatására tapad a keverék a fóliához. Mindez lehetővé teszi a költségek és a gyártási idő csökkentését, miközben környezetbarátabb megoldásnak is bizonyulhat.

Az oldószerek használatának elkerülésével a „száraz bevonat-eljárás” kevesebb előkészítési lépést és felszerelést igényel, ami csökkenti a gyártási költségeket. A gyártás kevesebb berendezést igényel, így a szokásos gyári alapterület tizedére jutó helyigénnyel kell csak számolni az elektródagyártáshoz, ennek következtében az akkumulátorok gyártásának költsége legalább 10%-kal csökkenhet. Ezt alátámasztja, hogy a lítium-ion akkumulátorok gyártása során felhasznált energia hozzávetőlegesen 39%-a a teljes szárítási folyamatokhoz kapcsolódik, a száraz bevonat alkalmazása ennek az energiafogyasztásnak körülbelül a felét igényli. A szárítási és oldószervisszanyerési lépések kiiktatása jelentősen csökkenti az áramfogyasztást és a költségeket.

Megoldandó problémák is szegélyezik az új gyártási megoldás útját. Ha a bevonat nem egyenletes, „forró pontok” alakulnak ki az akkumulátor elektródáin, ami az akkumulátor leromlásához, esetleges rövidzárlatokhoz és akár katasztrofális akkumulátor-meghibásodáshoz vezethet. Az akkumulátor teljesítményének megőrzése érdekében rendkívül fontos, hogy minimális mennyiségű kötőanyag felhasználásával biztosítsák az aktív anyag tapadását a fóliákhoz. Ezért a száraz keveréknek egyenletesnek kell lennie a bevonat előtt, és az anyagok egyenletesen kell, hogy elrendeződjenek a keverék térfogatában.

Egy új, hatékony technika megtalálása jelentős beruházást igényel az akkumulátorgyártó berendezésekbe és azok módosításaiba a kívánt eredmények elérése érdekében. A Tesla a Maxwell Technologies által kifejlesztett száraz bevonási eljárást alkalmazza, amelyet a Tesla 2019-ben vásárolt meg. Elon Musk úgy becsüli, hogy a Tesla esetében, a vállalat ötször-hatszor felülvizsgálja a gépeket, mielőtt megkezdődhet a száraz bevonattal történő nagyüzemi gyártás. A száraz bevonat bevezetése körül tapasztalt késések a folyamat optimalizálásához még mindig szükséges nagy beruházásoknak tudhatók be.

Meg tudja-e oldani a 3D elektróda architektúra a száraz bevonat kihívásait?

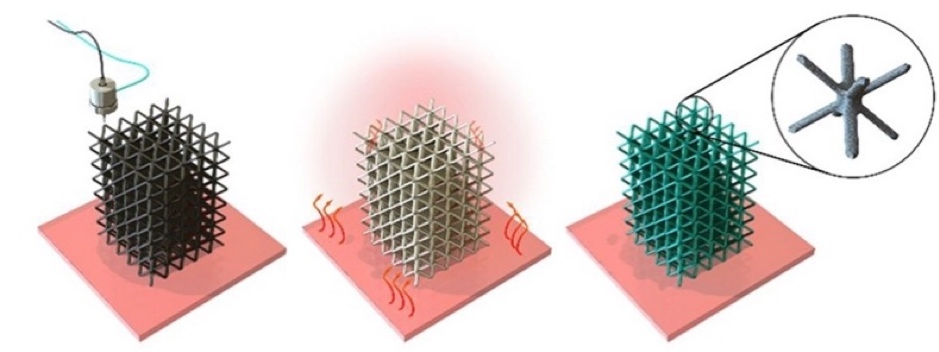

Hagyományosan minden akkumulátor kétdimenziós (2D) elektródaszerkezettel rendelkezik, amely aktív kémiai anyagokkal bevont lapos fémfóliából áll. Ezzel szemben az újonnan kifejlesztett 3D elektródák porózus fémszerkezetet használnak, amelyben az aktív kémiai anyag be van ágyazva a bevonási folyamat során.

A réteges bevonatú 2D fóliák esetében előfordulhat, hogy az akkumulátorok mechanikai stabilitása hiányzik, ami az akkumulátorelektródák leválásának veszélyét jelenti. A Maxwell Technologies szabadalma esetében az áramgyűjtő felületét érdesítik, hogy megakadályozzák a leválást, lecsúszást.

Az akkumulátoriparnak minden rendelkezésére álló eszközt fel kell használnia a következő generációs akkumulátorok teljesítményének, költségének és méretoptimalizálása érdekében. A elektródák „száraz bevonat – eljárással” történő gyártása ígéretes képet mutat a jövőre vonatkozóan.