Kerékcsere TPMS-sel

Ahogy az időjárás javulásával és a naptári tavasz beköszöntésével egyre többen kezdik meg a téli gumik nyárira történő cseréjét, úgy gurul be a műhelyekbe a kerekekkel a TPMS (Tire Pressure Monitoring System – német nyelvterületen RDKS, vagyis Reifendruckkontrollsystem), azaz a gumiabroncsok nyomását ellenőrző többféle fedélzeti rendszer minden műszaki problémája. Az elmúlt években egyre inkább elterjedtek a prémium járműkategóriában, de az Európai Unió ECE R 64-es rendelete nyomán 2014. november 1-jétől minden, az Unióban újonnan forgalomba helyezett gépjárműnek rendelkeznie kell ezzel a biztonsági rendszerrel. Az USA-ban már 2008 óta a TPMS kötelező tartozéka minden személygépjárműnek. Az Autótechnika 2014/11. számában már ismertettük a TPMS főbb jellemzőit és bemutattunk pár szerelési tanácsot is. Jelen cikkünkben, annak folytatásaként, tematikusan részletezzük azokat a folyamatokat és rendszereket, melyek ismeretével több mint tanácsos a műhelyeknek tisztában lenniük egy TPMS-sel szerelt jármű „nyáriasításán”.

A DIREKT RENDSZER SAJÁTOSSÁGAI

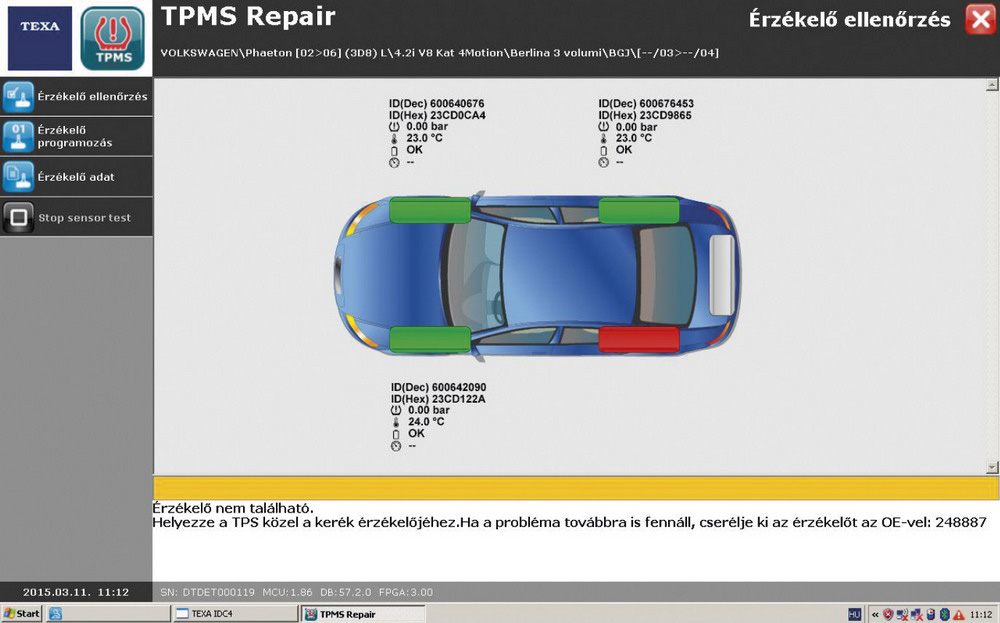

A direkt rendszerek esetén minden kerékhez, a kerékre szerelten saját nyomásérzékelő tartozik, melyek nagyfrekvenciás rádióhullámon továbbítják a jeleket a jármű „illetékes” ECU-jába. Európában 434 MHz az adatküldés frekvenciája, a világ más helyein 315 MHz. Minden egyes szenzort egy külön azonosítóval (ID) látnak el, és ezt az azonosítót rögzítik a jármű „agyában”, hogy az mindig csak a saját érzékelőinek a jelét figyelje, és figyelmen kívül hagyja a körülöttünk lévő többi jármű szenzorainak kibocsátott jelét. A kerék cseréjekor, ha a szenzort is cseréljük, ezért fontos az új szenzorok párosítása a járműhöz. Ahány gyártó, annyi szokás: van olyan márka, ahol 10 azonosítót is meg lehet adni a járműnek (téli garnitúra, nyári garnitúra, téli és nyári pótkerék), bizonyos modellek esetében minden csere alkalmával felül kell írni az előzőeket. Van lehetőség arra is, hogy ID-nélküli vagy felülírható ID-vel rendelkező szenzorokat vásároljunk, melyekre klónozhatjuk a gyári szenzorokat, így mindkét (téli-nyári) garnitúra esetén ugyanazokat az azonosítókat használjuk. Ilyen esetekben érdemes a pihentetett kerekeket tisztes távolságban tartani az autótól, ugyanis az eredeti és a klónozott szenzorok más értéket küldenek a vezérlőnek, ami ettől hibát észlel. Az is modellfüggő, hogy a szenzorok pozíciója, vagyis a kerekek elhelyezkedése az autón rögzített-e, ha igen, a nyomásértékek hely szerint megadhatók ➊ vagy egyszerűbb esetben csak az egyik kerék hibáját tudja jelezni a rendszer, anélkül, hogy megnevezné, pontosan melyik kerékről is van szó. A szenzorok jeleit fogadó antennák száma sem egységes. Léteznek 1–2–4–5 antennás kivitelek is. A Renault modelljeiben például a kilincsekben helyezték el az antennákat a 2000-es években, a legújabb kiadásokban már csak 1 jelvevő található. A szenzorok között is vannak eltérőek, ugyanis a felsőbb kategóriás autók kerekeiben lévő szenzorok rendelkeznek egy belső „kerékfordulás-érzékelővel”, ami a kerekek forgását figyeli. Ha úgy érzékeli, hogy áll a jármű, akkor ritkábban küld nyomásjelet, hogy az akkumulátor élettartamát növelje, mivel a szenzor élettartama – ha nem éri fizikai károsodás – csak az akkumulátor élettartamától függ. Ezért távoznak az új autók a gyárból „alvó” szenzorokkal, hogy amíg nem kerül a jármű a tulajdonoshoz, ne merüljön feleslegesen az akkumulátor. A szenzorok nemcsak a keréknyomásértékeket küldik a járműnek, hanem a kerékben lévő gáz hőmérsékletét is, így tudja a vezérlő kompenzálni a hőmérséklet-változásból eredő nyomásváltozást.

➊ ➌

A TPMS-vezérlőt tekintve is nagy a változatosság a gyártók között: vannak olyan járművek, melyek külön TPMS ECU-val rendelkeznek, bizonyos típusok pedig a kocsiszekrény ECU-ba integrálták a TPMS funkciót. Ez főleg diagnosztikai vizsgálat során jelent különbséget, ugyanis más-más vezérlőben kell keresni a TPMS hibakódjait az eltérő rendszereknél.

➍ ➎

A szelepkialakítás szempontjából két különböző szenzortípust különböztetünk meg: úgynevezett „clamp in”, vagyis anyával rögzített szenzorok ➋ esetében egy tömítőgyűrű biztosítja a keréktárcsa tömítettségét, és az anya adja az összeszorító erőt. A szelep és a szenzor legtöbbször egy egységet képez, így a szelepjavítás megfelelő célszerszám és javítókészlet nélkül csak a szenzor cseréjével együtt lehetséges.

A „snap in” vagyis a bepattintható szenzorok tipikus felépítése a ➌. ábrán látható. Itt már a szenzor és a szelep rögzítése nem anyával történik, hanem egy fogó segítségével kell a szelepet a keréktárcsában kialakított furatba helyezni. A szelep és a szenzor csavarkötéssel illeszkedik egymáshoz, így a szelep cserélhető az eredeti szenzor megtartásával.

A közvetlen nyomásmérés nagy előnye, hogy álló jármű esetén is működik, így már elindulás előtt tudja figyelmeztetni a járművezetőt a nem megfelelő keréknyomásra, és pontos ellenőrzést tesz lehetővé. Hátránya egyrészt, hogy költséges és újabb meghibásodási lehetőségként jelentkezik az autóban, másrészt a rendszer szabványosítottsága alacsony szintű, ezért egy független javítónak minden új típus egy újabb kitaposandó ösvény.

AZ INDIREKT TPMS SAJÁTOSSÁGAI

Az indirekt rendszerek az ABS keréksebesség-szenzorok jeleit használják fel a guminyomás megállapítására. A szoftver összehasonlítja a különböző kerekek sebességeit, és amennyiben valamelyik keréknél kisebb a guminyomás, annak a keréknek a sebessége nagyobb lesz, a kisebb gördülési sugár miatt. Ha a rendszer ilyen keréksebesség-különbséget érzékel, úgy, hogy azt a forgalmi helyzet nem indokolja, akkor a műszerfalon kivillan a hibajelző lámpa. Az indirekt rendszereket elsősorban a VW-csoport autóiban találhatjuk meg, illetve néhány PSA-modellben.

TEENDŐK DIREKT RENDSZER ESETÉN

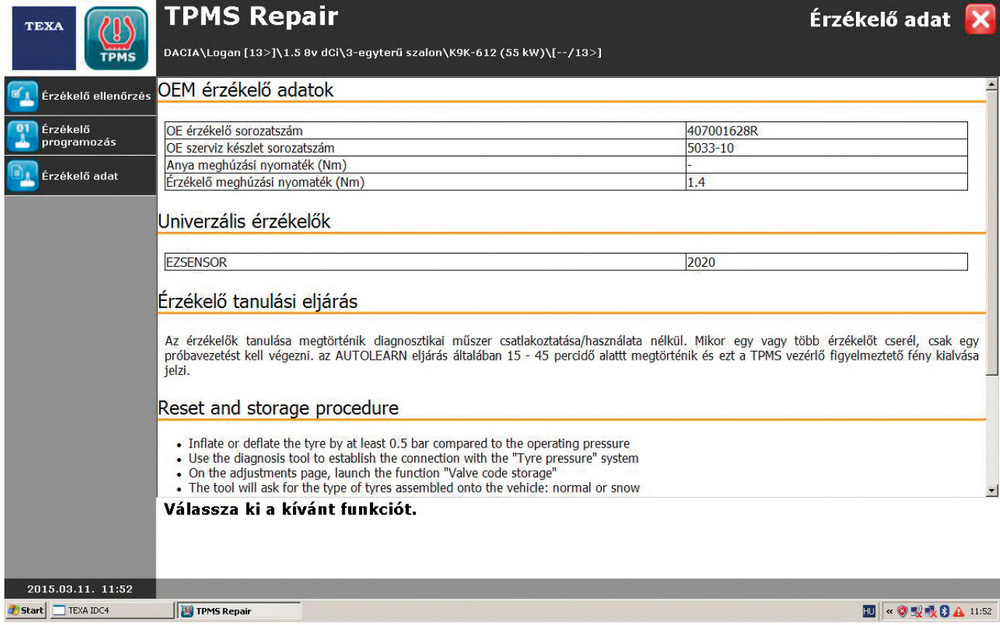

A direkt TPMS-rendszerek minden esetben megfelelő diagnosztikai eszközt igényelnek. Az Autótechnika 2014/11. számában felsorolt eszközök közül mi a Texa és a Tecnomotor TPMS-eszközeit próbáltuk ki működés közben. A Tecnomotor eszköz ➍ és az AxoneS TPS önmagában képes a szenzorok felélesztésére, kiolvasására, programozására, és az OBD-csatlakozójának köszönhetően az irányítóegység-kommunikáció, az illesztés is elvégezhető vele. A Texa TPS ➎ kifejezetten a TPMS-rendszerek kezelésére született. Saját kijelzővel is rendelkezik, és önmagában képes szenzorkiolvasásra és -programozásra, az illesztéshez viszont nem rendelkezik saját interfésszel, viszont teljes mértékben integrálható a már meglévő TEXA ügyfelek eszközparkjába. A felhasználót az egyes műveleteken végigkísérő, ingyenes „TPMS Repair” app-pal és az integrált Bluetooth modullal a TPS kapcsolatot létesíthet az AXONE 4 és az AXONE 4 Mini egységekkel, valamint a TEXA IDC4 szoftverrel ellátott Windows PC-kkel is. Az AXONE S tulajdonosoknak egy USB-vel csatlakoztatható kiegészítő rendelhető, mellyel az eszköz alkalmassá válik a szenzorok kezelésére ➊.

➏

Amikor a jármű a műhelybe érkezik, az első feladat annak megállapítása, hogy az adott autó rendelkezik-e TPMS-rendszerrel, majd annak eldöntése, hogy direkt vagy indirekt rendszerről van-e szó. Ha a gyújtáskapcsoló elfordításakor nem látjuk a TPMS-visszajelző lámpáját, akkor az autó nem rendelkezik keréknyomás-ellenőrző rendszerrel, ha kivillan, majd el is alszik, akkor szenzorkiolvasással lehet a leggyorsabban eldönteni, hogy melyik típusú rendszerrel látták el az autót. A szenzorkiolvasáshoz a TPMS-műszert olvasásmódba kell állítani, majd az antennáját a szelephez kell tartani ➏. Ha a kiolvasás nem jár sikerrel, akkor (főleg amerikai import esetén) érdemes a vizsgálatot 315 MHz-en is elvégezni. Ha nem sikerül szenzort kiolvasni, de a jármű rendelkezik TPMS-rendszerrel és az nem jelez hibát, akkor minden bizonnyal indirekt rendszerrel van dolgunk. Ha sikerült kiolvasni a szenzor ID-jét és állapotát, akkor ezt mind a 4 keréken tegyük meg. Vannak olyan szenzorok, melyek abszolút, míg más típusok relatív nyomást mérnek és jeleznek, ezért ne lepődjünk meg, ha az előírtnál 1 bar-ral nagyobb nyomásértéket olvasunk le. A kiolvasás eredményeként megkapjuk a szenzor ID-t, az akkumulátor és a forgásérzékelő állapotát. Az ID-t decimális és hexadecimális formában is kérhetjük. Ezeket az adatokat érdemes elmenteni és/vagy feljegyezni, majd következhet a kerékcsere művelete. Ha egy új szett kereket szerelünk fel, akkor 2 lehetőségünk is van: az új szettet elláthatjuk gyári új szenzorokkal vagy univerzális, programozható szenzorokkal. Érdemes a jármű TPMS-vezérlőjét kiolvasni OBD-oldalról, ugyanis a kompatibilis univerzális szenzorok listája is megtalálható benne ➐. Ahogy az ábrán olvasható a Renault esetében nem szükséges a szenzor ID-k átírása, ugyanis az autó a csere után megtanulja az új azonosító számokat. Az univerzális szenzoroknak jelenleg 4 gyártója van: az Alcar, Huf, Schräder és Aligator szenzorok többször is programozhatók ➑.

➐

A felprogramozás több módon is történhet:

– az eredeti szenzor kiolvasása után lehetőség van a kiolvasott ID beírására,

– be lehet írni egy tetszőleges ID-t,

– lehet kérni egy véletlenszerű ID-generálást.

Ha a kerekeket leszerelt állapotban olvassuk ki, akkor figyeljünk arra, hogy az éppen kiolvasott kerék kellő távolságra (4–5 m) legyen a többi szenzortól, ugyanis, ha valamelyik akkumulátor már sokkal gyengébb mint a többiek, akkor előfordulhat, hogy helyette a legközelebb lévő másik szenzort olvassa be a gép. Minden szenzor azonosítója egyedi, ezért ez könnyen ellenőrizhető, miután mind a 4 kereket ellenőriztük. Miután mind a 4 szenzort lemásoltuk és a kerekeket felszereltük, készen is vagyunk a kerékcsere folyamatával. Ha nem a szenzorklónozás, hanem a gyári szenzorok beszerelése mellett döntött az ügyfél, akkor az új szenzorok megtanítása az utolsó lépés.

➑

Ha nem kerékcsere, hanem valamilyen hibajelzés miatt hozzák szervizbe a járművet, akkor először a hibakódokat érdemes kiolvasni. Ebből megtudhatjuk, hogy melyik kerékkel/szenzorral van probléma. Ajánlatos ilyenkor is végignézni az összes kerék azonosítóját, ugyanis megtörténhet, hogy előttünk már valaki rossz sorrendben illesztette a szenzorokat, ezért azok helye nem ugyanaz, mint amit a TPMS-vezérlőből kiolvastunk. Ha megtaláltuk a hibás szenzort ➒, akkor annak az azonosítóját a vezérlő kiolvasásából vagy a gumi leszerelése után a szenzoron lévő kód leolvasásából tudhatjuk meg. Ha egy kódolt univerzális szenzorról van szó, akkor csak az OBD-n keresztüli kiolvasás vezet eredményre. (A gumiszerelés műveletét a következő pontban részletezzük, ugyanis a direkt rendszerek esetén a tárcsára szerelt szenzorok miatt a megszokottól eltérő szerelési módszert ajánlatos használni.)

➒

Ha gyári új szenzort szerzünk be, akkor nem érdemes az eredeti ID felkutatásával sok időt tölteni, ugyanis azt már nem fogja tovább használni a jármű, mindenképp szükséges a vezérlőben átírni az azonosító számot. Bontott szenzorok esetén ügyeljünk a gyártási időre, ugyanis 5–7 év a szenzorok élettartama, így mérlegeljünk az ügyféllel közösen, hogy érdemes-e beszerelni egy 3–4 éves szenzort.

ÓVATOSAN A GUMISZERELÉSSEL

A TPMS-rendszerrel ellátott kerekek, és maga a szenzor szerelése is új megfontolásokat és sok esetben speciális szerszámokat igényel. Minden direkt rendszerre igaz, hogy a gumi fel- és leszerelése veszélyt jelenthet a szenzorok épségére, ezért fokozott óvatossággal kell a rutinműveleteket végrehajtani, és minden mozzanatnál ügyelni kell a szelep pozíciójára:

a gumi leszerelése a hagyományos kerekekhez hasonlóan a levegő kiengedésével, vagyis a szelepmag kiszerelésével kezdődik, ezután a gumit leválasztjuk a felni pereméről, ügyelve arra, hogy a szerelőgép tányérja soha ne érje el a szenzort. Érdemes a szelep helyzetét megjelölni a gumin, és mindig minimum 90°-os szöget tartani a tányér és a szelep között.

A gumi leszerelésénél a keréktárcsát úgy kell elhelyezni a szerelőgépen, hogy, ha a szerelőfej és a csúszógörgő helyét „12 óra” pozíciónak tekintjük, akkor a szelep „11 óránál” legyen, így a leszerelés kezdetekor elkerülhető a szenzor sérülése.

Felszereléskor is ügyelni kell a szelep (és ezáltal a szenzor) pozíciójára: a szelep kb. „4–5 óra” pozícióban legyen, amikor a szerelőfej elkezdi a gumi peremét visszanyomni a keréktárcsába, hogy a gumi mozgása közben ne üsse meg a szenzort.

A szenzorok és a szelepek szerelése függ a típusától is. Az úgynevezett „snap in” szenzorok esetén a hagyományos szelepeknél is alkalmazott szerszámot kell használni, hogy a gumiban lévő hornyot a keréktárcsán lévő furattal illesszük. A bepattintós szenzorok előnye, hogy könnyen szerelhetők és a szeleprész egyszerűen cserélhető. Ha a szelepet és a szenzort szereljük össze, ügyeljünk a megfelelő meghúzási nyomaték betartására. Ehhez egy speciális, kis tartományú nyomatékkulcsot kell használni. Az értéket a gyártó írja elő, ez általában 1,3 Nm körüli érték. A bepattintós szelepeket és a csavarokat soha nem szabad újra felhasználni kiszerelés után. A szenzorra új szelepet kell szerelni minden esetben és új csavarral kell rögzíteni azt. A bepattintós szenzorok típustól függően kb. 5 bar nyomásig és 180–200 km/h maximális sebességig használhatók. Efölött már csak a csavarozott szelep jöhet szóba. A nagyobb nyomás vagy nagyobb sebesség tömítetlenségi problémákat okozhat a bepattintható szelepeknél, ugyanis a kerék forgásából származó centripetális erő hatására a szenzor elkezd elválni a keréktárcsa palástjáról és a szelep kifordul a helyéről. Egy kritikus pont után a szelep gumipalástja nem tömít tovább és leereszt a kerék. Az úgynevezett „clamp in” szelepek is csatlakozhatnak csavarral a szenzorhoz, vagy egy egységet is képezhetnek velük. Az anyával történő rögzítéshez szintén nyomatékkulcsot kell használni. Az anya meghúzási nyomatékát a gyártó közli, általában 7 Nm.

Mindkét típusú szelepbe nikkel bevonatú szelepmagot kell szerelni, a korrózióállóság és a megfelelő tömítettség érdekében. Amennyiben a gumit leszereljük, érdemes feljegyezni a szenzorok azonosítóját, mert nem minden jármű képes felismerni a szenzorokat, és nem minden diagnosztikai eszköz képes aktiválni a szenzort és kiolvasni az ID-t. Ezzel az elővigyázatossági lépéssel sok felesleges munka megspórolható.

TEENDŐK INDIREKT RENDSZER ESETÉN

Indirekt TPMS-sel szerelt jármű esetén a kerékcsere alkalmával OBD-oldalról szükséges beállítást végezni, hogy megtanítsuk az új kerékátmérőt a járműnek. A kerék paramétereinek beprogramozása után csak a következő kerékcsere alkalmával kell a TPMS-rendszerhez nyúlni. Ha a téli és a nyári kerék megegyezik, akkor nem szükséges OBD-eszközzel a járműre csatlakozni.

A gumiszerelés szempontjából az indirekt TPMS-rendszerek nem igényelnek különleges bánásmódot, a jól megszokott műveletekkel elvégezhető a gumi le- és felszerelése.

ÖSSZEFOGLALÁS

A keréknyomás-felügyelő rendszerek szabványosítottsága nagyon alacsony szinten van, ezért a megfelelő diagnosztikai eszköz kiválasztása nem egyszerű. Aki minden típust szeretne szerelni, annak nemcsak TPMS-eszköz, hanem OBD II-es diagnosztikai eszköz is szükséges. Ez főképp azokat a szervizeket érintheti újdonságként, akik eddig csak gumiszereléssel és -cserével foglalkoztak. Az univerzális szenzorok megkönnyíthetik a kerékcserét a jövőben, ugyanis csak első alkalommal kell a programozást elvégezni, viszont a kerekek elhelyezését nem szabad variálni, ugyanis az esetleges hibák esetén félrevezető lehet a hibajelzés (nem az a kerék a hibás, amit a rendszer jelez).

A TPMS-rendszerekkel ismét megszűnt egy olyan ága az autószerelésnek, ahol működnek a megszokások és alkalmazhatók az évek alatt felépített konvenciók és tapasztalatok. Természetesen ez nem jelenti azt, hogy újra kell tanulni a szakmát, de amikor felteszünk egy kereket a szerelőgépre, először győződjünk meg róla, hogy van-e benne szenzor. 2015. június 1-jétől pedig már nem szabad figyelmen kívül hagyni a világító hibalámpát sem, ugyanis a TPMS-rendszer megfelelő működése a közlekedésre való alkalmasság egyik feltétele lesz.