SuperBear kerékagymotoros hajtáslánc haszongépjárművek számára

A SuperBear elektromos hajtáslánc fejlesztését az amerikai Neapco és a szlovén Elaphe Propulsion Technologies közösen végzi. A Neapco, amelyet 1921-ben alapítottak az Egyesült Államokban, több mint egy évszázados tapasztalattal rendelkezik az autóipari hajtáslánc-megoldások területén és világszerte szállítja termékeit a járműgyártóknak. Az Elaphe, szlovéniai székhelyű vállalat, 2006 óta foglalkozik az in-wheel (kerékbe épített) elektromos meghajtási technológiák fejlesztésével és egyedi megoldásokat kínál az elektromos járművek számára. Az együttműködés célja, hogy egyesítsék a Neapco ipari tapasztalatát az Elaphe innovatív elektromos hajtástechnológiájával, így hozva létre egy olyan kompakt és nagy teljesítményű hajtásláncot, amely új lehetőségeket nyit az elektromos és hibrid járművek piacán.

A SuperBear elektromos hajtáslánc újszerűsége abban rejlik, hogy kerékagyba integrált hajtásláncot alkalmaz, amely lehetővé teszi az elektromos és hibrid járművek tervezésének újragondolását. A kerékagymotorok (in-wheel motors) koncepciója nem új az elektromos járművek területén, hiszen már több évtizede kísérleteznek vele különböző gyártók különféle alkalmazásokhoz. Azonban a SuperBear hajtáslánc újszerűsége a kivitelezésben, a rendszerintegrációban és a technológiai fejlesztésekben rejlik, amelyek túlmutatnak a hagyományos kerékagymotorok jelenlegi alkalmazásán.

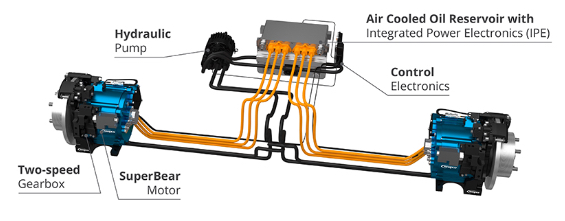

A SuperBear nem csupán a két 16 collos kereket meghajtó motort helyezi a kerékagyba, hanem egy olyan átfogó rendszermegoldást nyújt, amely magában foglalja az integrált vezérlőelektronikát, a hidraulikus szivattyút és a léghűtéses olajtartályt is. A hajtáslánc esetében nem minden komponens található a kerékagyban, de a hajtás alapvető elemei, mint az elektromotorok, igen. A kerékagyba integrált motorok biztosítják a közvetlen nyomatékátadást a kerekekhez, ami nagyobb hatékonyságot és helymegtakarítást eredményez a hagyományos hajtásláncokkal szemben. A rendszerhez további részegységei, például a hidraulikus szivattyú és a léghűtéses olajtartály, amelyek nem a kerékagyban helyezkednek el, hanem a jármű más részein, ezzel a rendszer nemcsak a jármű tömegét csökkenti, hanem a helyigényt is minimalizálja, ami lehetővé teszi nagyobb akkumulátorok beépítését és a hatótávolság növelését is, valamint retrofit alkalmazásokban is alkalmazható.

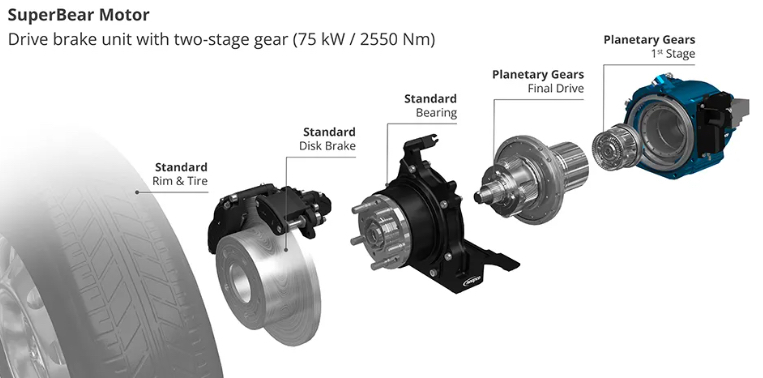

A SuperBear rendszer két kerékagy-motorja egyenként 75 kW teljesítmény leadására képes, csúcsnyomatékuk elérheti a 2550 Nm-t, ami ideálissá teszi a rendszert a nagyobb haszongépjárművek meghajtására is. A csapágyazásban a Neapco szabadalmaztatott LSB (lubricant-supported bearing) technológiáját alkalmazzák, amely a kenést folyamatosan, optimális mennyiségben biztosítsa még nagy terhelés és változó hőmérséklet mellett is. Ezt a csapágy úgy valósítja meg, hogy köszönhetően csatornás kialakításának, a kenőanyag nem csak a kezdeti indításnál van jelen, hanem működés közben is folyamatosan eloszlik a csapágy mozgása és a centrifugális erők hatására. Ezen kívül az LSB technológia rugalmas kenőrétegének, a csapágy speciális anyagának, illetve geometriájának köszönhetően ütéselnyelő tulajdonságokkal is rendelkezik, ami fontos az útegyenetlenségek és a dinamikus terhelések kezelésében. Az elektromos járművek esetében, ahol a kerékagy-motorok közvetlen kapcsolatban vannak az út felszínével, a csapágyakra háruló terhelés jelentős.

Az elektromos hajtásláncok tervezése során az egyik legnagyobb kihívás a hőigénybevétel és a nyomatékcsúcsok kezelése, mivel a motorok működésük során jelentős hőt generálnak, különösen intenzív gyorsítások vagy terhelés alatt. A SuperBear hajtáslánc ezt a problémát egy léghűtéses kenőanyag-ellátó rendszerrel oldja meg, amely a kenést és a hőelvezetést integrált módon biztosítja. A rendszerben a kenőanyag áramlása folyamatosan hűti a kritikus alkatrészeket, mint a motor és a csapágyak, miközben a felmelegedett kenőanyagot a hűtőrendszerhez vezeti, ahol a hőt a léghűtés elvezeti. Ez segít megőrizni a kenőanyag optimális viszkozitását, így fenntartva a folyamatos és hatékony kenést. A dinamikus hőelvezetés révén a rendszer hatékonyan szabályozza a motorok és csapágyak hőmérsékletét, még akkor is, ha a jármű nagy terhelésnek van kitéve, például gyors gyorsításoknál vagy nehéz terepen. A rendszer intelligens vezérlőelektronikája automatikusan – kényszerített léghűtéssel, de a hagyományos megoldástól eltérően nem ventilátorral, hanem az áramlás olajpumpa által történő felgyorsításával - növeli a hűtés intenzitását, amikor a hőmérséklet eléri a kritikus szintet, ezáltal minimalizálva a hő okozta teljesítményveszteségeket és feszültségeket. Az ilyen integrált hőkezelés és kenés lehetővé teszi, hogy a SuperBear hajtáslánc hosszabb élettartammal és megbízható teljesítménnyel működjön, még extrém körülmények között is.

Forrás: evdesignandmanufacturing.com, automotivepowertraintechnologyinternational.com