Kerámiabevonatok alkalmazása

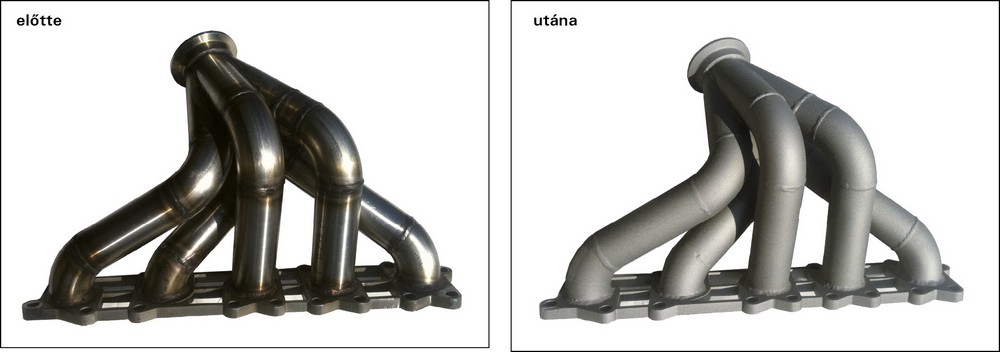

A felületi bevonatok az autóiparban mindig kiemelt szerepet kaptak. Gondoljunk csak a korrózióvédő bevonatokra, magára az autófesték-rendszerekre vagy például a műanyagok fémimitációs felgőzölésére, a küszöb „rücsi”-re. Biztos, hogy a szakemberek még tízet tudnának mondani kapásból azok közül, amelyek esztétikai célokat szolgálnak, és azok közül, amelyek műszaki feladatok megoldása miatt szükségesek. A siklási tulajdonságokat javító DLC, vagy a dugattyúpalást-bevonatok, vagy a kopásgátló bevonatok mellé – ezek is csak kiragadott példák felsorakoznak a hővédő bevonatok. Céljuk, hogy az alkatrészről, például kipufogócsövekről, turbótöltőről a hősugárzást megakadályozzák. Ezt a feladatot mint tudjuk, általában alakkövető hővédő burkolatokkal oldják meg. Erre iparág szakosodott. Nemcsak a környezeti elemek védelme lehet a hővédelem célja, hanem a hő benntartása is. Tipikus esete ennek a kipufogócső, ahol a hővesztés akadályozza a koromszűrő gyors felmelegítését vagy a turbó jó hatásfokú üzemét, tehát szigetelni kell.

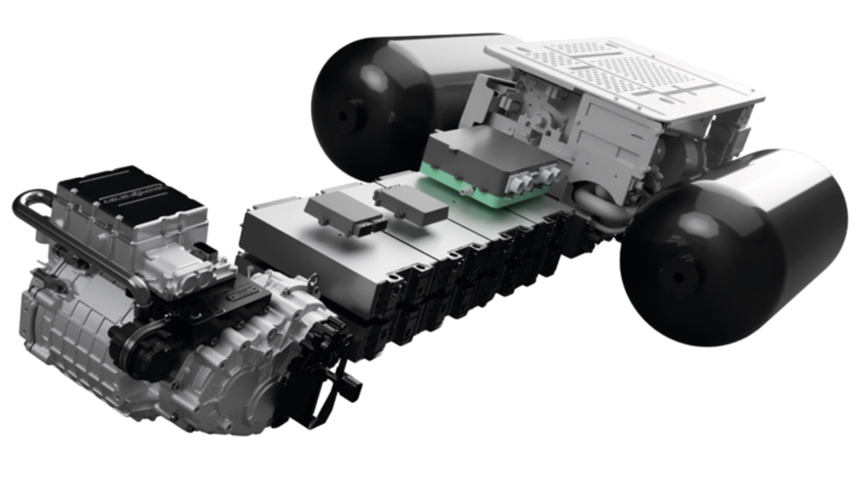

A bevonatok alkalmazásának alapja, hogy van egy hordozóanyag és egy bevonat, a felhasználás szempontjából pedig mind a két anyag tulajdonságára szükség van. Jelen cikkben a főképp hővédelemmel kapcsolatos kerámiabevonatokról esik szó, melyek egyre jobban elterjednek a motorsportban, de már szériagyártású sportautókban is megtalálhatók, és a tendencia azt mutatja, hogy van keresnivalójuk szériagyártásban is.

A kerámiabevonat, a hővédelmen kívül, külső védelmet is nyújt a bevont alkatrésznek, vagyis védi mechanikai behatásoktól, kopástól és korróziótól, ezáltal esztétikai szempontból sem elhanyagolható a hatása.

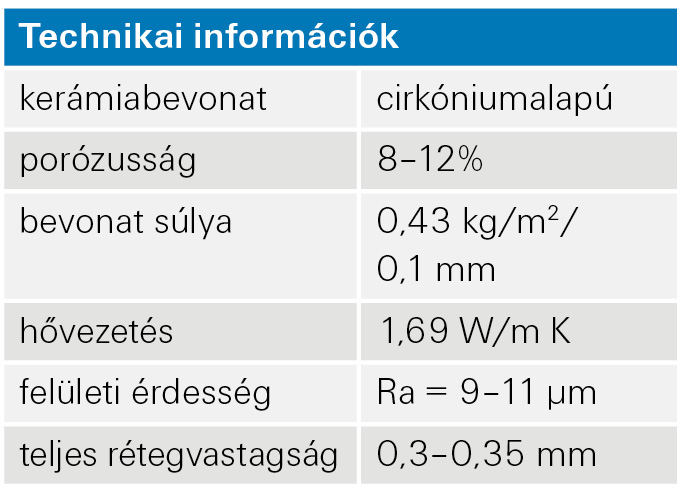

Többféle színben is felvihető Zircotech bevonat

A mesterséget egy Angliában működő cég, a Zircotec Ltd. virágoztatta fel, amelyik 1994-ben kezdte munkásságát, és először az atomenergia-ipar részére fejlesztették ki a hővédő bevonatokat, majd ezután kezdték meg tevékenységüket az autóiparban. Állításuk szerint a kerámiabevonat nagyon hatásos a kipufogórendszer elemein, mint például leömlőn, katalizátorokon, turbófeltöltőn és csöveken, megvédve a hőre érzékeny alkatrészeket. Csökkenti a hőmérsékletet a motortérben, növeli a motor teljesítményét és segíti a motor ideális elhelyezését a motortérben. Mérésekkel és kísérletekkel is alá tudják támasztani a következő adatokat:

– akár 50 °C-kal is képes csökkenteni a hőmérsékletet a motortérben,

– 30 °C hőmérséklet-csökkenés a beszívott levegő esetében 6%-os teljesítménynövekedéssel jár, vagy növelve a motor hatásfokát, csökkenthető az tüzelőanyag-fogyasztás,

– növelhető az értékes alkatrészek élettartama és a motor megbízhatósága.

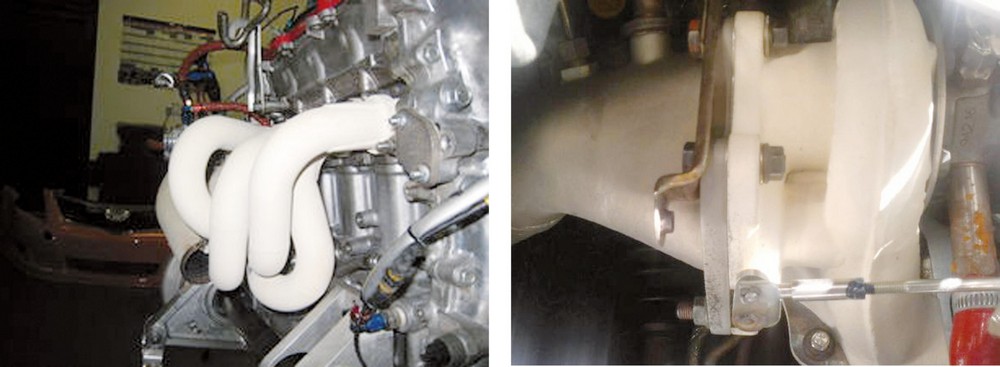

Zircotech technológiával felvitt bevonat nagy teljesítményű motorokhoz (bal oldalt), magyar technológiával készült leömlő és angol bevonattal készült turbóház találkozása (jobb oldalt)

A kerámiát plazmaspray eljárással hordják fel a kívánt felületre. Az általános plazmaspray-technológia egy nagy hőmérsékletű ipari eljárás, amely során elektromosan létrehozott plazmával melegítik és olvasztják meg a felhordandó anyagot. A folyamat nagyon energiaigényes és jelentős elektromosáram-erősség kell hozzá. Használható szilárd bevonat készítésére, és magából a szórt anyagból is lehet önálló testet formálni. A rétegvastagság néhány mikrométertől akár több milliméterig is terjedhet, és különböző anyagok használhatók fel, például fémek és kerámiák.

A magyar bevonatról készült elektromikroszkópos kép

Az alapanyagot vagy porózus, vagy huzalos formában beleengedik a plazmapisztolyba, ahol az üzemi hőmérséklet átlagosan 10 000 °C, ezért gyorsan megolvad. Ezután az olvadt cseppeket vivőgáz segítségével fújják rá a bevonandó felületre, ahol az elterül, megszilárdul és kötődik. Sok paraméter befolyásolja a felhordott anyag, a plazmasugár és a bevont felület kölcsönhatását, ez széles választékot eredményez a végtermékben és minőségében. Ezek a paraméterek lehetnek: az anyagok fajtái, összetétele, előtolás, a plazma gázösszetétele, áramlási sebesség, energiabevitel, pisztolygeometria, fúvókakialakítás, hűtés stb.

Az elnyúlt cseppek között zárvány alakulhat ki, ahova levegő vagy vivőgáz szorulhat. Az is előfordulhat, hogy az anyag metastabil állapotba kerül a gyors hűtés miatt. Kisméretű ún. mikrorepedések és hiányos kötés is előfordulhat. Ezek mind lehetőséget adnak arra, hogy különböző tulajdonságokkal rendelkező bevonatokat lehessen létrehozni az aktuális igénynek megfelelően, úgy, hogy ezek a paraméterek megfelelően kontrollálhatók.

Ezt a technológiát főleg szerkezeti anyagok bevonatolására használják. Védelmet nyújt korrózió, nagy hőmérséklet, erózió ellen vagy megváltoztathatja az elektromos, tribológiai viselkedést, illetve a felület kinézetét. Elhasznált anyagok is leválthatók a technológiával, önmagában lemezek, csövek is készíthetők így.

A Zircotec cégnél alkalmazott plazmaszóró eljárás az előbb említett általános eljáráson alapszik, ezt fejlesztették tovább, és ma egy levédett, saját technológiát alkalmaznak. Állításuk szerint nagyon pontosan be tudják állítani a szórás paramétereit, ezáltal egyedi igényeknek megfelelően és reprodukálhatóan tudják végezni a felhordást.

Mivel az eljárásról eddig nem esett szó az Autótechnikában, ezért sok kérdés merülhet fel az olvasóban. A technika alkalmas rozsdamentes acél, lágyacél, öntött vas, alumínium, titán, ötvözetek, réz és sárgaréz bevonására, de bizonyos kerámiákkal szénkompozitok, üvegszál és néhány műanyag bevonatolására is van lehetőség, akár új, akár használt alkatrészről van szó. A standard kerámiabevonat a végső réteg után fehér, de akár 14 színből is választhatunk, tehát esztétikai célra is használható, veteránosoknak kifejezetten ajánlják, mivel gyári újnak látszó leömlőket tudnak készíteni. A bevonat élettartamát általános használat esetén 160 000 km-ig garantálják, és teljesen karbantartásmentesnek tekintik. Olyan hatásról is beszámolnak, hogy a bevonat segítségével sikerült a leömlők hőmérsékletét a kétharmadára csökkenteni, ezáltal a kipufogógáz kevesebb hőt ad le. Versenyautók esetén pedig szükségtelenné válik a bandázsolás, hőterelő lemezek alkalmazása, illetve a motorolaj és hűtőfolyadék túlmelegedése könnyebben elkerülhető.

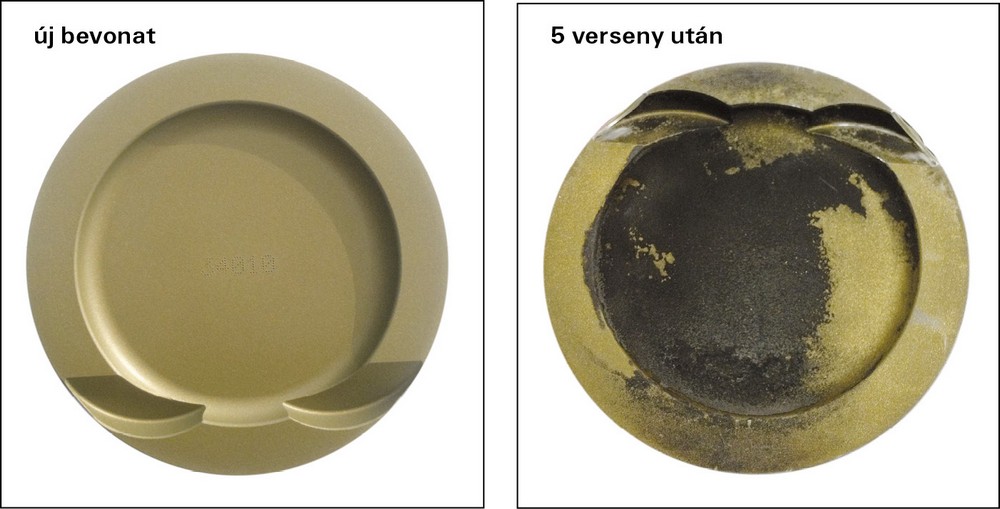

Versenyautó motorjának bevonatolt dugattyútetője

Az Zircotec mellett azonban meg kell említeni egy magyar céget is, akik szintén kerámiabevonatokkal foglalkoznak, viszont a technológiájuk nagymértékben különbözik az előbb említettől.

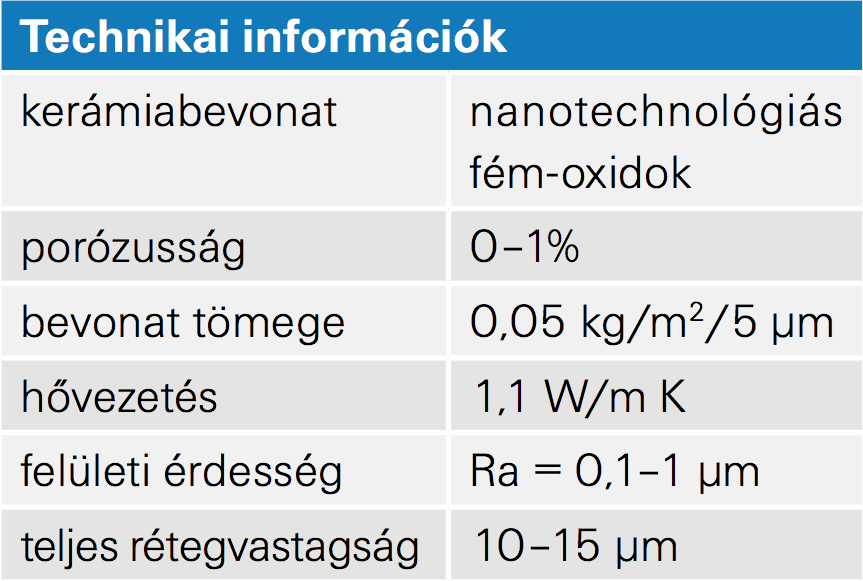

A Keramiabevonat.hu vállalkozást 2007-ben kezdte foglalkoztatni – a motorsportban szerzett tapasztalataik alapján – a hővédő kerámiabevonatok továbbfejlesztésének lehetősége. Két év kutatás-fejlesztés után, 3 évvel ezelőtt kezdték alkalmazni a jelenlegi technológiájukat. Ennek alapja a megfelelő felületkezelés, és az előkezelt felülethez kiválóan tapadó nanotechnológiás porbevonat. A porbevonatot ultrahanggal gerjesztett folyadékfürdőben fixálják a felületre. A folyamat során a nanoszemcsék véletlenszerű rezgései alakzáró réteget hoznak létre. Annak ellenére, hogy a legfőbb alkotóelemek kristályos, szervetlen fém- és nemfémes oxidok, a nanoszemcserétegek egymáson el tudnak mozdulni. A Zircotec Ltd. nagy keménységű kerámiabevonatához képest a magyar csapat rugalmas réteget tud létrehozni. A rugalmasság elősegíti, hogy a nagy hőterhelés hatására kitáguló, majd a lehűlés során összehúzódó alkatrészek felületén ébredő feszültségeket a réteg elviselje. Fontos megjegyezni, hogy a bevonatuk hőbevitele nélkül kerül fel a felületre, ezzel elkerülhető a vékony anyagú alkatrészek deformációja. A technológiájukkal az alkatrészek külső és belső felülete is bevonható, míg a plazmás eljárás csak a könnyen hozzáférhető külső felületeket képes bevonni.

A réteg szívósságát bizonyítja, hogy Kárai Tamás 2011-es Autocross Európa-bajnok Fábiájának dugattyúin a versenyévad végén is érintetlen állapotban található a bevonat, pedig egy-egy versenyhétvége igen nagy igénybevételnek teszi ki a motor minden egyes alkatrészét.

Technológiájukkal a Zircotechez hasonlóan ők is 30%-os hőblokkot tudnak létrehozni, ami azt jelenti, hogy a motortér hőmérséklete akár az eredeti 70%-ára is csökkenthető. A motorvezérlő elektronikák adatsoraiból kiderült, hogy volt olyan versenyautó – Harsányi Zoltán, hatszoros Rallycross magyar bajnok versenyautója – amelynél 160 fokról 130 Celsius-fokra csökkentette az olajhőmérsékletet a magyar bevonat.

A motor hatásfokát nagymértékben befolyásolja a dugattyútető és az égőtér bevonatolása, mivel a hengerben végbemenő égés hője nem a környező alkatrészeket melegíti, hanem részben növeli az égéstéri gáznyomást és növeli a kipufogógáz hőfokát. Ennek legszembetűnőbb példája a Kerámiabevonat.hu által támogatott Kecskeméti Főiskola GAMF Eco-marathon csapata. Az Eco-marathon verseny lényege, hogy 1 liter 95-ös oktánszámú benzinből minél nagyobb távolságot kell megtenni a csapatok által épített járműveknek. A bevonat használata nélkül a kecskeméti csapat 2010-ben 1 liter 95-ös benzinnel 1588 kilométert tudott megtenni, amellyel 8. helyezést értek el. 2011-ben egy teljesen új motort építettek, mely már hővédő kerámiabevonatot kapott, ezzel 2277 kilométerre növelték az egy liter benzinnel megtett távot. 2012-ben kimondottan a kerámiabevonat hatásait figyelembe véve tervezték újra a motorjukat, és így egészen 2696 kilométerre sikerült növelniük az egyetlen liter 95-ös benzin felhasználásával megtett utat. Ez azt jelentette, hogy a Megaméter III nevű járművük a világ második legkisebb fogyasztású benzinüzemű járműve, részben a kerámiabevonatnak köszönhetően.

A magyar fejlesztések nem álltak meg, jelenleg is tesztelnek, és rövidesen készülnek bevezetni egy újfajta bevonatot. Az új hővédő kerámiájuk rövidebb technológiai idővel vihető fel a felületekre, szórópisztolyos technológiával, így kisebb költséggel szélesebb körnek válik elérhetővé a technológia. Az új bevonat fizikai tulajdonságai legalább olyan kedvezőek lesznek, mint a korábbi, 5 napos technológiai időt és komoly felület-előkészítést igénylő bevonat tulajdonságai. A hővédelem mellett súrlódáscsökkentő és a felület kopásállóságát növelő bevonatok is rendelkezésre állnak.