Karosszériaelem-ragasztás a gyártástól a javításig

A járműgyártó iparban és a járműjavító szakmában rengeteg olyan anyagot használnak, amelyek igazán akkor tűnnének fel az autósnak, ha nem lennének. Sokszor mondják, hogy egy javított autó már soha nem lesz olyan, mint egy „szétszedetlen”, gyári állapotú. Pedig lehet olyan, egy jó szakember csodát művelhet, és ezt ma már könnyebben teheti, mint húsz éve. Nagyon sokan dolgoznak azon, hogy az autószerelők kezébe olyan szervizanyagokat adjanak, amelyekkel a munka végeredményének a minősége eléri vagy megközelíti a gyári szintet, legyen szó akár szerelésről, karosszériajavításról vagy szélvédőcseréről. A fejlesztés ezen a területen is folyamatos.

A fejlesztések során kimagasló szerep jut a Henkel Ragasztás Technológiák üzletágának, amely a mosószer és a kozmetika mellett a Henkel árbevételének világszinten közel a felét adja. A járműgyártások során – és így kézenfekvően a javítások során is – ez a fejlesztés a Loctite, Teroson és Bonderite márkanevű termékekben ölt testet. Lássuk lépésről lépésre hogyan is jelenik meg ez az autógyártás és javítás során.

Az OEM-ek világa

OEM („Original Equipment Manufacturer”) megjelöléssel gyakran találkozhatunk javításra szánt termékeken (pl. alkatrészek), ami arra utal, hogy ez egy „eredeti” termék, azaz a (jármű)gyártó is ezt a terméket építi be az eredeti konstrukcióba. Ragasztó- és tömítőanyagok terén a Henkel az egyik vezető világcég az OEM-es termékek területén. Ezért a németországi Daimler EvoBus divíziója a Henkelt kérte fel egy, a járműsúlycsökkentéssel kapcsolatos projektben való részvételre. Így ennek a felkérésnek eleget téve fejlesztették ki a Teroson termékcsalád új tagját, amely megfelel a legmodernebb környezet- és egészségvédelmi elvárásoknak is, így az ME („Micro Emission”) jelzést is megkapta, valamint eltűnt róla a veszélyességi jelölés is. Mivel a termék 30%-kal könnyebb mint elődje, hozzájárul a busz súlyának csökkentéséhez.

Ez a súlycsökkenés egyáltalán nem elhanyagolható, ha azt vesszük figyelembe, hogy egy autóbusz külső borító lemezeinek ragasztása során akár 30 kg ragasztót is felhasználnak. Ezzel a ragasztóval a rugalmasság megtartása mellett (ami fontos szempont a vibrációk elnyelésénél) magasabb szilárdságot is el tudtak érni. Ezt a szerkezeti ragasztóanyagot használják a csomagtérajtók gyártása során a külső borító lemezek ajtókerethez ragasztására.

Az OES-ek világa

OES („Original Equipment Supplier”) megjelölés alatt általában a járműgyártók kereskedelmi cégei által forgalmazott eredeti alkatrészeket értjük, melyekkel főleg a velük szerződésben lévő márkaszervizeket célozzák meg. Ezek a termékek megegyeznek vagy nagyon hasonlóak a gyártási technológiák során felhasznált anyagokhoz. Ezáltal ezek a kereskedelmi cégek is szoros együttműködést folytatnak, elsősorban a gyártósoraikra beszállító partnerekkel. Így a Henkel ebben a világban is sikeresen megvetette a lábát. Itt a termékek, ha szükséges, akkor kis módosítással kerülnek forgalomba, mivel például egy alvázvédő esetében a gyártósoron lehetőség van 200–300 °C mellett akár több száz baros nagynyomású adagolásra, míg egy javítóműhely esetében maximum 60–80 °C és 8..12 bar nyomás áll rendelkezésre. Ezeket a ragasztó-tömítő és bevonatoló anyagokat a márkaszervizek polcain saját márkás változatban találjuk meg, pl. a Volkswagen-csoport, a Peugeot, a Toyota, a Ford vagy a Mercedes saját logóival ellátva.

IAM-ek világa

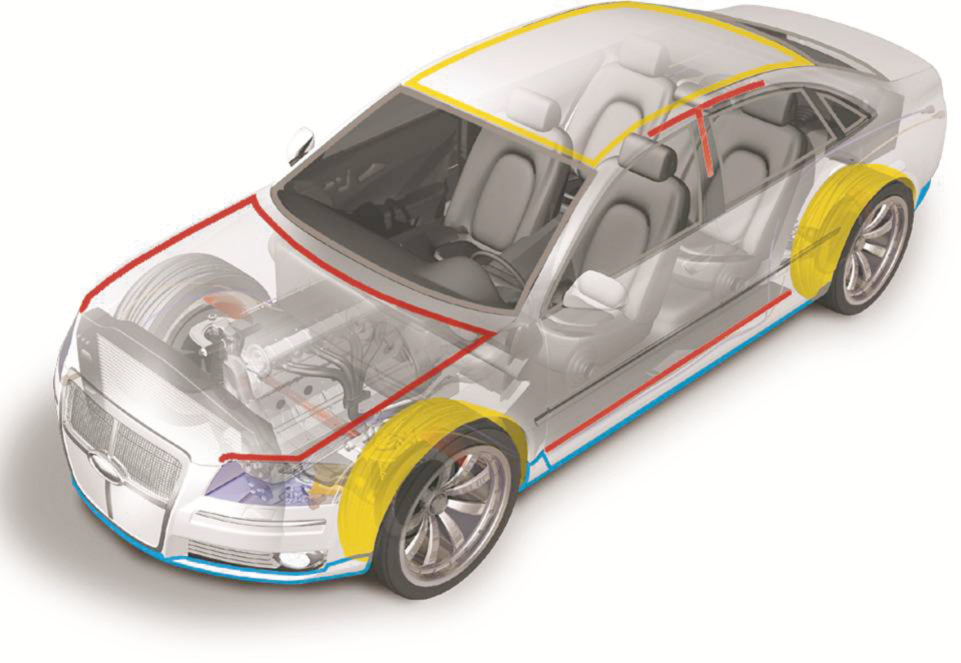

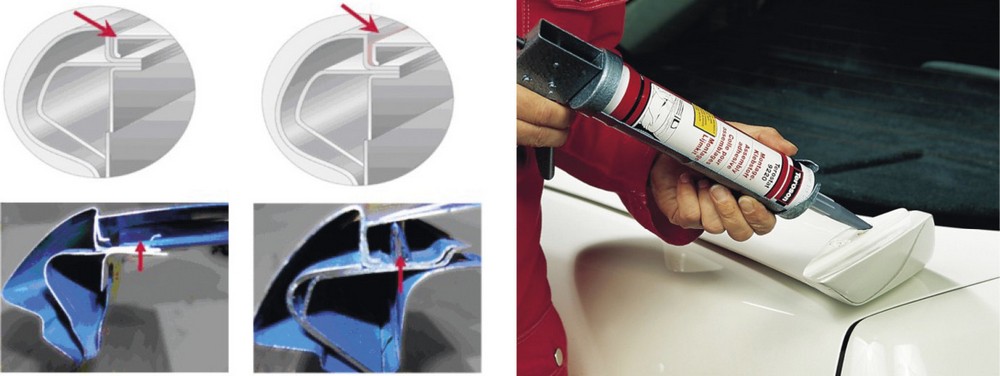

IAM („Independent Aftermarket”) alatt általában a független autójavítók számára előállított termékeket értjük. Az ebben a kategóriában lévő termékek a komolyabb cégek esetében – így a Henkelnél is – megegyeznek OES-es testvéreikkel. Így a márkafüggetlen autójavítások során lehetőség nyílik a gépjárműgyártók által javasolt termékek beépítésére, minél jobban közelítve az eredeti, gyári állapothoz. Erre adnak lehetőséget a Teroson karosszériaragasztó termékek. A karosszériások világa néhány esetben még idegenkedik a karosszériaelemek felragasztásától, pedig sok esetben a gyári technológia már a ragasztás. Akadnak olyan esetek, amikor a gyári technológia pl. lézerhegesztés, viszont a gyártók által előírt javítási technológia viszont ragasztási eljárás. Az utóbbi esetet tapasztalhatjuk, ha fellapozunk – most már inkább elindítjuk a programot – egy Volkswagen javítási útmutatót a tetőlemezek cseréje esetében. Hasonló példa a Mercedes Vito oldalfalának cseréje is, ahol kétféle ragasztás (merev és rugalmas) és helyenkénti ponthegesztés kombinációjával érhető el, hogy kizárjuk a hegesztés által okozott lemezhullámosodást, valamint tartós korrózióvédelmet biztosítsunk a lemezek találkozásainál.

Lehetséges, hogy egyes szakemberek számára úgy tűnik, hogy a hagyományos megoldások olcsóbbak, de hosszabb távon biztosan kifizetődőbbek a komoly technológiai háttérrel rendelkező fejlesztések beépítése a javítási folyamatainkba. Nem elfeledve azt a két szempontot sem, hogy az utasbiztonság az első a gépjárművek tervezésénél és a javításoknál is, valamint azt, hogy az elégedett ügyfélkör – akinek járművét gyári állapotra sikerült helyreállítani – a legjobb tőkéje és hosszú távú túlélési biztosítéka egy javítóműhelynek!

Tóth Attila

értékesítési vezető

Henkel Magyarország Kft.

Ragasztás Technológiák üzletág

Jármű javító- és karbantartó-ipari divízió