Hengerfejtömítés-fejlesztés

Az utóbbi 10 évben a hengerfejtömítések fejlesztését a fémrétegű tömítésnek a korszerű nagyteljesítményű dízelmotorok állandóan növekvő követelményeihez való illesztése jellemezi. Ennek a tömítőrendszernek a moduláris felépítése a réteg bevonással, a peremrész kialakításával és a kiemelkedő bordázattal/hullámokkal, mint funkcionális elemekkel tette lehetővé a motor specifikus műszaki követelményeihez történő igazodást.

A cikkben tárgyalt újfajta kidomborítású peremrész a gazdaságos megoldás és egyidejűleg a jobb működési képesség elérésére tett lépés is.

A bordázás és a rétegbevonás mellett a peremrész kialakítása komoly jelentőségű a tömítőrés-ingadozás csökkentésében és a kidomborítások nem megengedhető deformációjának védelmében. A peremrész környezetében végzett finom illesztéssel és a vastagsági profilírozással lényeges működési előnyök érhetőek el.

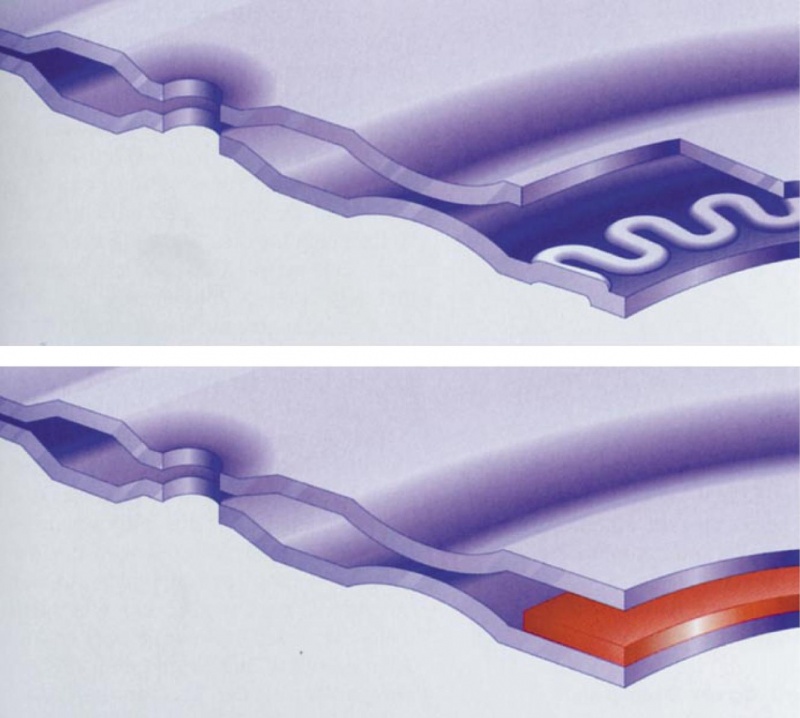

A szériagyártásba már sikeresen bevezetett, lézerrel felhegesztett peremrészek a korábban alkalmazott visszaperemezett megoldást kiszorították. A legközelebbi generációváltást az itt ismertetett dombormintás sajtolású perem fogja jelenteni. A fejlesztés célkitűzése az összes Metaloflex változatnál alkalmazható kidomborítási technológia kifejlesztése volt. A peremrész tartós működése mellett ezzel a megoldással sikerült a tömítésbe gazdaságos megoldással további funkciókat integrálni. A kígyóvonalszerű, illetve a csúcsára állított négyszög alakú peremrész kialakítása szinte bármely geometria alakzat megvalósíthatóságát lehetővé teszi a perem szélességi és vastagsági irányában egyaránt. A tervezők számára tehát adott a lehetőség a tömítés szinte bármely részén, felületelemén a kiegészítő megtámasztás alkalmazása.

Kígyóvonalas perem a rugóacél rétegben

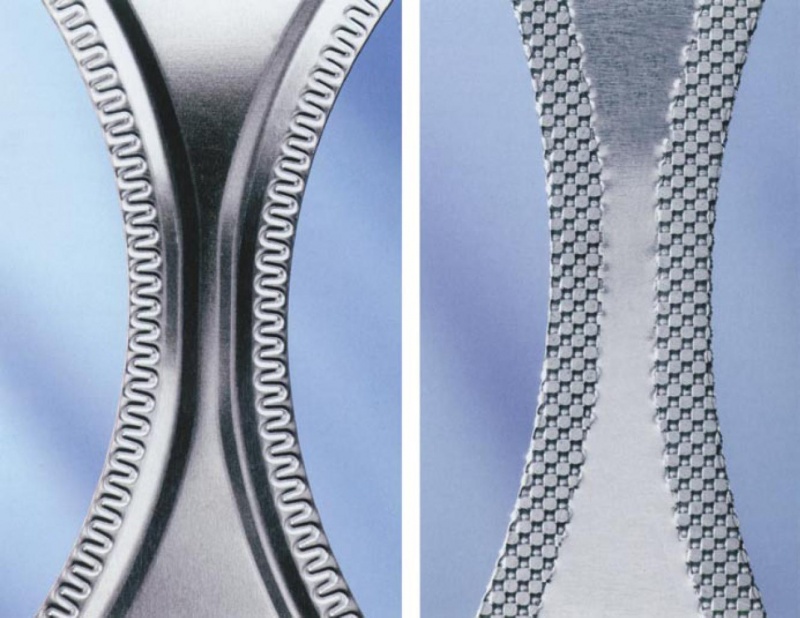

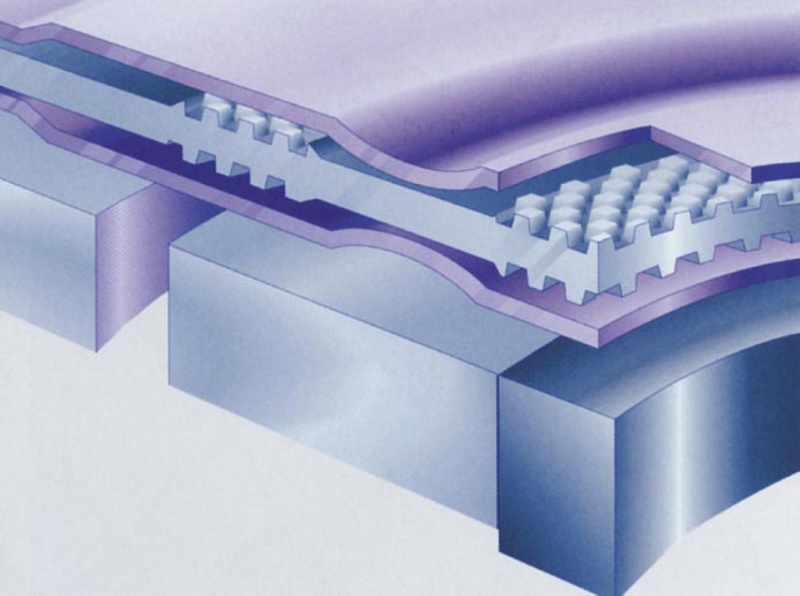

Egy kígyóvonalas alakzatra kisajtolt „mikroperem” olyan tömítést jelent, mely a felhegesztett gyűrűvel erősített peremet közel azonos merevséggel helyettesítheti (1. ábra). Az előbbivel egyenértékű merevítéssel elkerülhető a tömítés összeülése és nem kívánt rugalmassága. Utóbbi a tömítőrés rezgéseinek növekedéséhez vezet, csökkentve ezáltal a tömítőrendszer élettartamát.

1. ábra: a kígyóvonalban kisajtolt peremmel (fent) helyettesíthető a felhegesztett gyűrűvel merevített (alul) perem

Csúcsára állított négyszög alakú kinyomások a tartólemezben

A dízelmotoroknál a gyártási tűrésekből adódó eltérő beépítési magassági méretek kompenzálására a hengerfejtömítéseknél a tartólemez vastagságának a változtatásával operálnak, mellyel a tömítés egyéb adottságait nem befolyásolják. A 2. ábra mutatja a tartólemezbe besajtolt négyszögeket. A mindkét oldalon besajtolt piramis alakú mélyedések az ellenkező oldalon természetesen kidomborítottként jelentkeznek. A következő művelet a kinyomott részek kalibráló összenyomása a tervezett vastagságra, magassági méretre, növelve ezzel egyúttal az anyag mechanikai szilárdságát is. A kalibrálási művelet sík és profilozott szerszámokkal végezhető, és ezért „tetszőleges” alakzatú, felszínű peremrész alakítható ki.

2. ábra: a négyszög alakú kisajtolást szinte kivétel nélkül a tartólemezben alkalmazzák

Alkalmazási példák kibővített funkcióval

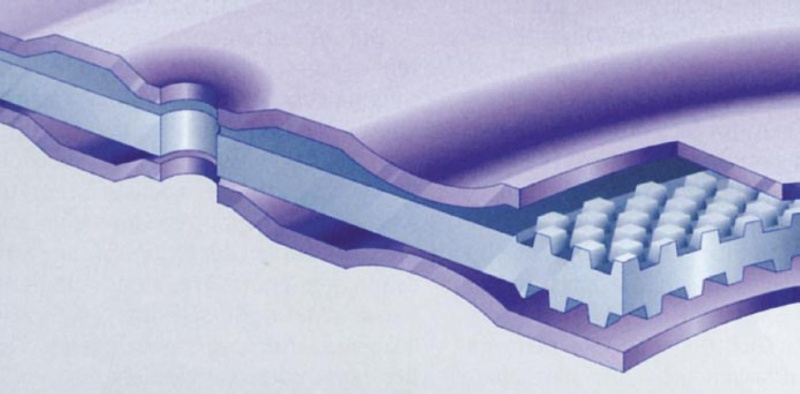

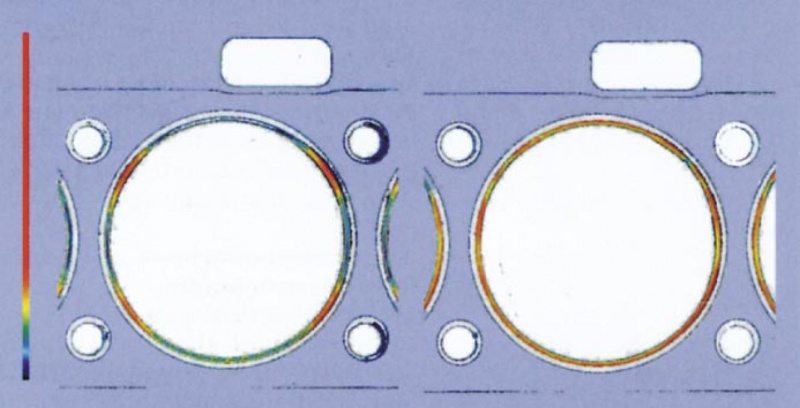

A kisajtolt dombormintás peremrész változtatható peremvastagsággal célzott befolyást gyakorolhat a nyomás eloszlására és ezzel a tömítőrésben lejátszódó rezgésekre. A perem tartományában a tömítés vastagsága a motoralkatrészek merevségének megfelelően gyakorlatban 0,10 – 0,15 mm-el nagyobb, mint egyéb helyeken. Ezáltal célozható meg a tömítés nyomásnövekedése és rugalmas előfeszítése. A motoralkatrészek peremfelületein az inhomogén merevségi jellemzők miatt szükségessé válhat a peremrész profilozása. Ezáltal elérhető az egyenletes nyomáseloszlás a peremen és egyúttal a hengerfej és a hengertömb egyenletes előfeszítése is (3. ábra).

3. ábra: a nyomáseloszlás összehasonlítása a bal oldalon állandó, jobb oldalon optimalizált perem változó vastagsággal

A perem szükséges felszíni (topográfiai) kialakításával, azaz a magassági profilozással nem csak az egyes hengerek, hanem a motor alkatrészek szélein fellépő merevségi csökkenés is kompenzálható. Ezen a módon a rendelkezésre álló csavarerő is pontosan a kívánt helyre irányítható.

A könnyűfém motorok hengerhüvelyeinél is, a legtöbb esetben, szükséges a megfelelően illesztett tömítés kialakítása. A perselyek képlékeny alakváltozásának és besüllyedésének az elkerülésére a szükséges tömítő és előfeszítő erőt célirányosan kell elosztani a tömítő felületen (4. ábra). Az ún. kettős perem alkalmazásával érhető el a tervezett erő bevezetése a perselyekbe. Ennél a konstrukciónál a belső kidomborított perem első standard kivitelként fut körbe a hengerhüvely égéstérpereme körül, míg a második kidomborított perem a kinyomott hullám mögött a forgattyúházra hat. Az optimális üzemfeltételek biztosításához szükséges, hogy a perselyekre ható peremerő ne okozzon képlékeny alakváltozást a perselyen. Ezért a különböző peremvastagságokat sajtolással egyedileg alakítják ki. Így például a perem külső részén elhelyezkedő rész mintegy 20 mikronnal vastagabb, és ezáltal az előfeszítő erő nagyobb része nem a hengerperselyre, hanem a henger alapfuratának külső tartományába vezetődik el. Ezzel teljesíthető egyrészt az alkatrész szükséges előfeszítése, másrészt elkerülhető a persely képlékeny összenyomódása. A tömítő perem két részre osztásával sok esetben a henger elhúzódásának lényeges csökkenése érhető el.

4. ábra: hengerfejtömítés könnyűfém motorok perselyénél kettős peremrész-kialakítással

Megállapíthatjuk, hogy a kígyóvonalszerű perem a rugóacél rétegben és a négyszög alakú kinyomások a tartólemezben számtalan lehetőséget nyújtanak a motorkonstruktőrök számára az optimális erőeloszlás megvalósításához a tömítő hézagban. Csökkenthető az alkatrészek elhúzódása és a fellépő belső feszültségek nagysága, lehetővé téve egyúttal a fennálló csavarerő optimális elosztását is.

Forrás: MTZ 9/2004