Az abszolút sorozatminőség

A műszaki életben két nagy kihívás van. Az egyik a kiváló gyártmány kifejlesztése, a másik a tömeggyártás állandó színvonalának biztosítása. Egy dolog önmagával mindig azonos, ugyanabból kettőt, hármat úgy megcsinálni, hogy azok „egypetéjű ikrek” legyenek, tehát teljesen azonosak, már nem olyan könnyű. Valamiből évi sok tízmilliót legyártani úgy, hogy az egyiket semmilyen módon ne lehessen a másiktól sem külalakjában, sem tulajdonságaiban egymástól megkülönböztetni, tehát a minőséget ilyen nagy darabszámnál, akár hosszú éveken át egy sorozatban garantálni, az korunk technikai kihívása és csúcsteljesítménye.

A gyújtógyertya tipikusan ilyen termék, abszolút egyformának kell lennie mindegyik darabnak, legyen az az első, a második vagy a húsz-, ötvenmilliomodik.

Az NGK – a világ legnagyobb gyújtógyertya- és lambda-szondagyártója – hírnevét többek között termékminőségének abszolút egyenletessége is adja.

Az NGK egyetlen európai gyújtógyertyagyárában, a franciaországi Meung-sur-Loire ipari parkjában tett gyárlátogatásunkon a bevezetőben elmondottakról győződhettünk meg.

A gyárban, melynek hivatalos neve NGK Spark Plug Industries Europe S.A.S., az igazgató, Kazuyoshi Terashita és a termelési vezető, Gèrard Masson fogadja kis csapatunkat, Heinz Günther Abel urat, az NGK Spark Plug Europe GmbH értékesítési igazgatóját, Péterfi Árpádot, a Birner Hungária Kft. vezetőjét és a beszámoló krónikását.

A szívélyes köszöntők után azt mindjárt kérik, hogy a gyártási folyamat részleteiről ne készüljön fotó, mert a kiváló minőséget eredményező gyártási fogások titkai ebben vannak; az emeleti folyosó ablakából áttekintő kép készítésére is csak, mint mondják, nekünk adnak engedélyt.

Az NGK világcéget és a franciaországi gyárat prezentációjukból ismerjük meg.

Az ipari kerámia gyártásában a cég története 1868-ig nyúlik vissza. Az NGK INSULATORS LTD. megalapításával a szigetelők gyártását 1919-ben kezdték meg, míg a gyújtógyertyagyártás az 1936-ban alapított NGK Spark Plug Co., Ltd. cégnél kezdődött Nagoyában, ma is itt találjuk a cég központját. Mára a világot behálózzák az NGK gyújtógyertyagyárai és kereskedelmi központjai, szervezetei. Japánon kívül 33 helyen van érdekeltségük, a sorban most India következik. Az NGK gyújtógyertya, dízel izzógyertya, lambdaszonda, kopogásdetektor gyártmánysorát a társcég, az NTK ipari, elektronikai és egészségügyi kerámiái egészítik ki. Az NGK a világ vezető gyújtógyertya-, izzógyertya- és lambda-szondagyártója, mind az első beszállításban, mind az aftermarket területén. A világelsőségben önmagát mint a világon a legtöbb gyertyát eladó céget jelöli meg.

A franciaországi gyárat, mely az anyavállalat, az NGK SPRK PLUG Co., LTD. Japán 100% tulajdona, 1990 októberében alapították, a termelés közel 16 éve, 1991 szeptemberében indult. 2004 év végéig a beruházás összértéke 16 millió euró volt, az utóbbi három évben, hogy versenyképességüket Európában megőrizzék, a gyártóberendezésekbe, a csomagológépekbe és a minőség-ellenőrzés eszközrendszerébe további 4 millió eurót ruháznak be. A gyár természetesen rendelkezik a minőségbiztosítás valamennyi minősítésével, így az ISO9002 (1994) &TS16749(2004), ISO14001 (2000) tanúsítványokkal.

Termékeik 40 országba jutnak el, évente 18–20 millió darabot gyártanak, de gyárfejlesztésük befejezésével hamarosan el fogják érni az éves 26 millió darabos termelési értéket. Eddig több mint 261 millió gyertyát gyártottak, melyet ha sorba egymás mellé tennénk, elérne Párizstól Japánig, és vissza! Ettől az évtől kezdve már három műszakban dolgoznak, a folyamatos üzem hétfőn reggel 5 órától péntek estig tart.

A gyárban dolgozók teljes létszáma 51 fő.

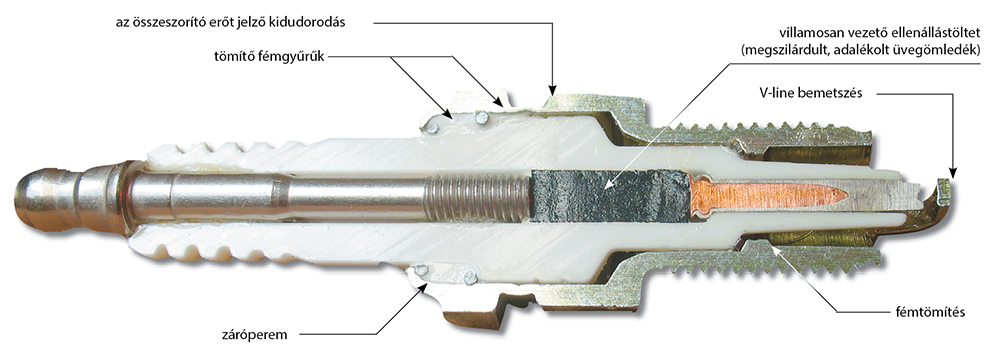

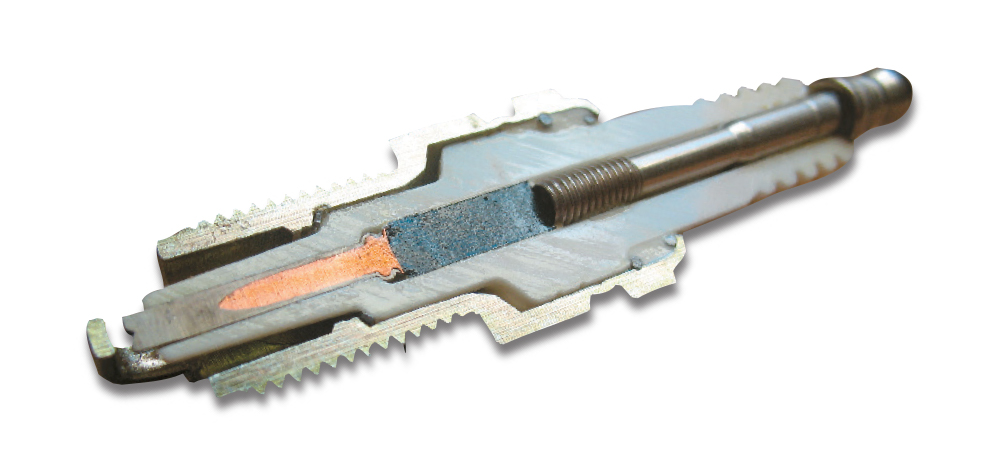

Ebben a gyárban csak az európai piacon legkelendőbb 15 „top-cikkszám”, tehát 15 gyertyatípus készül, a többi sok-sok száz típust Japánban gyártják. Az itteni gyártásból a FIAT, a Honda és a Renault számára elsőbeszállítói gyertyák is kikerülnek. A 15-ön belül két fő típus, a BP (Ø14 mm/kulcsnyílás 20,8 mm) és a DCP (Ø12 mm/kulcsnyílás 16 mm) készül. A középelektróda V-Line kialakítású, azaz V-alakú bemetszésű. Az ellenállás gyertyák – tehát az „R” típus – a beszállított alapelemekből komplett összeszerelésben, tehát a középrész összeállításával készül. A nem „R” típus középrészét már szerelve kapják, azt csak a gyertyaházba kell behelyezni és készre szerelni.

A gyártócsarnokba lépés előtt a raktárakat nézzük meg. Mivel ebben a gyárban egyes alkatrészek készremunkálása és a gyertya összeszerelése folyik, ezért hatalmas az alkatrészraktár. Japánból érkeznek a gyártási programozásnak megfelelően az alkatrészek. A minőség egyik garanciája, hogy mind az alapanyagok, mind az alkotóelemek gyártása az NGK japán központjának szigorú felügyelete, minőségbiztosítása alatt áll.

A készáruraktárnak nem kell túl nagynak lennie, mert a kiszállítás folyamatos a németországi ratingeni NGK elosztó főraktárba. (Onnan hozzák vissza a francia piacra is a szükséges mennyiséget…)

A gyártósorok, nem is lehet ez másképpen, szinte teljesen automatizáltak. Minden NGK gyertyagyárba a gépsorok, melyek részben NGK saját tervezésűek és gyártásúak, szállítói is azonosak. Ez is eleme az azonosan állandó minőség garanciájának.

A sorokon több helyen van videokontroll. A gyártmány adott készültségi fázisában készült képen a darab alakhelyességét, annak számos részletét, több elfordítási helyzetben automatikusan elemzik, a képeket természetesen archiválják is. Ha az ellenőrzés hibás darabot talál, azt azonnal kilöki a sorból. A video-kontroll képfeldolgozás-technikáját, magát az alkalmazott rendszert, ebben az üzemben fejlesztették ki a francia szakemberek. A videokontroll, azaz a Vision Screening System a minőségbiztosításban (QM) a GS (General Systemic Process) eleme. Masson úr lelkes magyarázatából kiérezzük, nagyon büszkék rá, és mint mondják, a japán kollégák is hamarosan átveszik ezt a teljesen automatikus, szinte a tökélyig fejlesztett ellenőrzőrendszert.

A Japánból érkező, hidegalakítással készült gyertyaház féltermék forgácsolással (természetesen a kések lapkái NTK gyártmányok) nyeri el végső alakját, és itt kerülnek rá az azonosító jelzések is.

Ezt követően a testelektródát – itt csak egy testelektródás változat készül – a házra felhegesztik, a varratot leköszörülik, az elektródát „egyenesbe” állítják, majd a menetet a házba mángorolják. Ezt a műveletet három soron végzik, felügyeletét egyetlen egy ember látja el. A ház felületkezelésénél 2002-ben, környezetvédelmi előírások miatt át kellett állniuk a Cr V-ről a Cr III-ra, ezért változott a ház színe sárgás árnyalatúról ezüstös fémes színűre.

A középrész szerelésénél (a kerámiaszigetelő és az alkatrészek Japánból érkeznek) a rézmagú középső, szigetelt elektródát 50 bar nyomással sajtolják be. Az elektródakinyúlást méretre vágással állítják be. A szigetelőtestben, az elektróda fölé töltik be a poranyagokat. Szigorúan ellenőrzött mennyiségben, három rétegben, kétféle poranyag kerül egymás fölé. Az első, tömítést adó port beeresztve azt letömörítik, erre kerül a második fajta poranyag, ez adja az ellenállást, letömörítik, majd jön ismét egy tömítést adó por. Erre helyezik a csatlakozóelemet. A középrészt villamos fűtésű kemencében felhevítik 950 °C-ra, a porok megolvadnak, ekkor három lépcsőben préselik bele a gyertyakábel-csatlakozót. Ezzel nyeri el végső alakját és rögzül a középrész.

Természetesen video-kontroll itt is van: a szigetelőtesten, a gyertyakábel-csatlakozó környezetében, körbefogatva 7 pozíciót figyel, tehát egy szigetelőtesten 70 mérőpontot vesz fel.

A szigetelőtest házba való beszereléséhez három gyűrűt helyeznek be (lásd a gyertya metszeti képét).

Az alsó tömítőgyűrűt – a kerámiaszigetelő megnyomásával – a ház kúpos ülékébe nyomják, így alakul ki a tömítés végső alakja.

A második gyűrű a szigetelőre felülről ül rá. Erre kerül a talkum. A talkumot előzetesen csövecske formára préselik, és a szereléshez szükséges mértékben kikeményítik. Ezt a csövecskét felülről ráhúzzák a kerámiaszigetelőre, mely a második gyűrűre felül, majd forgatva bepréselik, betömörítik a ház és a szigetelő közé. Erre helyezik a harmadik tömítőgyűrűt. A gyűrűk tényleges betételét „árgus videoszemek” figyelik, alkatrész-adagolási hibából kifolyólag nem mehet tovább a soron a gyertya.

A házat ezek után ráperemezik, a hatlap alatti rész mint roppantógyűrű szerepel, kidudorodik. A kidudorodás mértékét mérik, mert ez utal a szükséges összeszorító erőre.

A terminálra rákerül az anya, és ezek után ismét szemből történő alsó és felső videokontrollt végeznek. Sőt a gyertya felső zónáját levegővel megnyomják, hogy az esetleges repedési, tömítetlenségi hibákat is kiszűrjék.

A gyertyaház hatlapjába még egy azonosító gyártási jelet ütnek be.

Minden egyes gyertyán kb. 6 kV-tal szigetelésvizsgálatot is végeznek. Ezt követi a gyertya testelektróda-behajtása és a gyertyahézag beállítása (hat értéket láttam a gép tábláján). A testelektróda hajlítási ívére és a hézagra figyelve ismét videokontroll.

A gyertya-alátétgyűrűt szerelik, átnyomják a meneten. Az alátét belső kerülete mentén három fülecske van, ezért tud az alátét könnyen elforogni, és ezért nem marad a gyertya kiszerelése után az alátét a hengerfejben. (A hamisított gyertyákon általában ilyen nincsen!)

A gyertyagyártás befejeződött, nincs más hátra, csak a csomagolás, 10 darabos és 4 darabos egységeket képeznek. A hamisítások elleni harcban – ez sajnos ma az eredeti gyártók világméretű küzdelme – itt is „elrejtenek” azonosító jeleket. Maradjon ez az ő titkuk.

A záró beszélgetés természetesen a jövő terveiről is szól. Az igazgató elmondja, hogy újabb gyártóberendezések telepítése előtt állnak, így a termelési kapacitás, mint már említettük, várhatóan 2010-re eléri az éves 26 millió darabot.

A vevő, a viszonteladó egy termékbe vetett tartós bizalmának elnyeréséhez a gyártás megismerése jelentősen hozzájárul. Megnyugtató volt látni azt a gondosságot, a legapróbb részletekre is kiterjedő figyelmet, kompromisszumot nem tűrő technológiai fegyelmet, mellyel az NGK franciaországi gyújtógyertyagyárában a milliós szériában minden darabot egyenként ellenőriznek és kísérnek figyelemmel.