Spektroszkópia, mint műhelyjövő? Mit hozhat az akkumulátor-diagnosztikában?

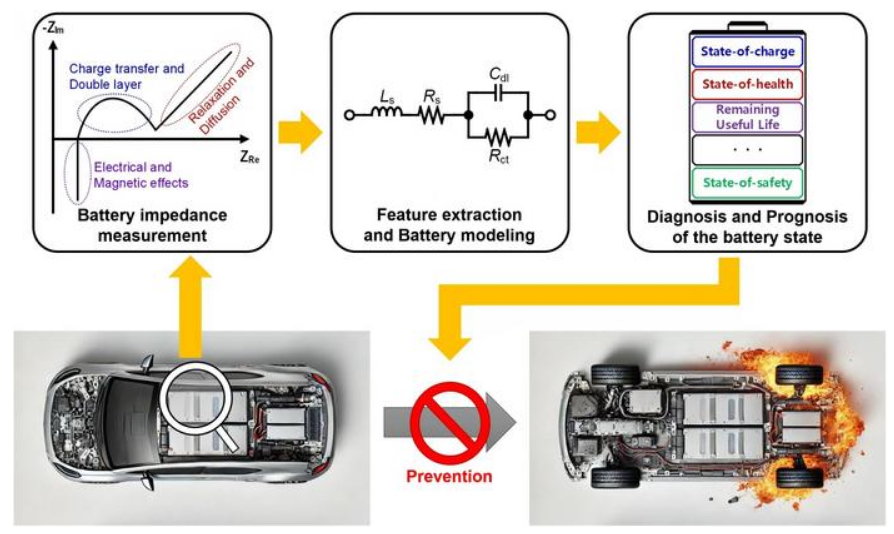

Az elektrokémiai impedancia-spektroszkópia (EIS) eredetileg laboratóriumi kutatási módszerként indult, amellyel akkumulátorok és tüzelőanyagcellák belső elektrokémiai folyamatait vizsgálták. A technika lényege, hogy a mérendő akkumulátor pólusaira különböző frekvenciájú, kis amplitúdójú váltakozó jelet (tipikusan néhány millivoltos feszültséget vagy 10 mA alatti áramot) kapcsolnak, majd mérik a válaszát. Az így kapott frekvenciafüggő impedanciagörbe – a Nyquist- és Bode-diagramok – olyan belső folyamatokat tesznek láthatóvá, mint az elektrolit öregedése, a SEI-réteg (Solid Electrolyte Interphase – szilárd elektrolit-határréteg) vastagodása, a belső ellenállás növekedése vagy a lítiumbevonat kialakulása. Ezek a jelenségek a hagyományos feszültség–áram alapú diagnosztikával sokszor nem észlelhetők, így az EIS jóval pontosabb képet ad az akkumulátor egészségi állapotáról (State of Health, SOH) és töltöttségi szintjéről (State of Charge, SOC).