Célszerszámok története

„Autón nem kalapálunk!” – mondja a műhelyoktató – „Dehogynem…” - válaszolja a szerelőtanonc, mikor egy féktárcsa, vagy kerékagy-lehúzóról, vagy gömbfej kinyomó használatáról kezdődik az oktatás. Szinte nincs komolyabb szerviz nélkülük – nem is lehet, nem tudja kikerülni. Sokan márkaönzésnek tartják - nem teljesen az. Nélkülük nem lehet, vagy macerás szerelni – ez többnyire tény. De ugyan miért alakultak ki, miért volt rájuk szükség? Hová fejlődtek mára? És mi lehet a jövő célszerszám-fronton? Mindezeknek jártunk utána.

Mondhatjuk, “hogy már a hőskorban is!” megjelentek, mert a mechanikus célszerszámok története az autóipar fejlődésének hű lenyomata: jól mutatja, hogyan vált az autójavítás a barkácsoló-korszakból precíziós, gyárilag szabályozott technológiai falanszterré. Kialakulásuk a XX. század elején kezdődött, amikor a járműgyártás még kézműves jellegű volt, és a szereléshez elegendőek voltak az általános kéziszerszámok – kulcsok, csavarhúzók, kalapácsok, lehúzók. Az első tömegtermelő gyártók, mint a Ford, a Benz és a Daimler, azonban hamar felismerték, hogy a tömegtermelés és az egységes szerelési minőség fenntartása érdekében bizonyos műveletekhez egyedi, pontosan méretezett segédeszközökre van szükség. A gyártók azért vezettek be egyedi, pontosan méretezett segédeszközöket, mert a tömegtermelés megindulásával az emberi kéz pontossága és a munkások szaktudása már nem volt elégséges ahhoz, hogy minden jármű egyforma minőségben és hibamentesen készüljön vagy legyen szerelhető.

Az autógyártás eleinte nagy tűrésekkel dolgozott (1–2 mm eltérés elfogadható volt), de a motorok és futóművek fejlődésével egyre kisebb illesztési pontosságot engedhettek meg. A főtengely, a szelepvezérlés vagy a gyújtásidőzítés beállítása már tizedmilliméteres pontosságot igényelt. Kézi beállítással ez lehetetlen volt, mert a munkások érzésre dolgoztak.

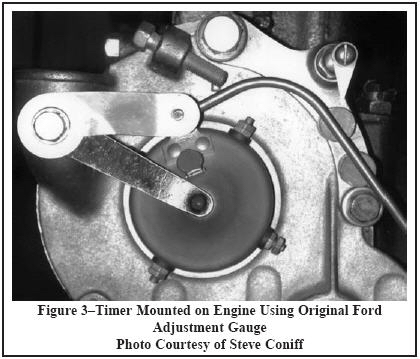

Ezért fejlesztettek ki olyan segédsablonokat, amelyek fizikailag nem engedték elmozdítani az alkatrészt rossz pozícióba – például a Ford T-modell gyújtásidőzítő sablonját, vagy a Benz gyújtáselosztó beállító lemezét. Ezek az eszközök „mechanikus intelligenciát” vittek a gyártásba: nem kellett gondolkodni vagy mérni, a sablon csak egyféleképpen illett a helyére, így kizárta a hibát. A futószalag-rendszer lényege az volt, hogy a munkás néhány másodperc alatt elvégezzen egy műveletet, ehhez nem volt idő méricskélni, ellenőrizni, újrailleszteni.

A célszerszámok lehetővé tették, hogy a szerelés gyorsan, biztonságosan és ismételhetően történjen. A Ford-féle szerelősor egyik alapszabálya az volt, hogy „minden mozdulatnak mérhető, sablonizálható és megismételhetőnek” kell lennie. Ennek eszköze volt a célszerszám.

Ford T-modell “Timing cover alignment gauge” azaz “gyújtásidőzítő sablon” 1912 körül, mely a motorra helyezve rögzíti a gyújtáselosztó ház helyzetét, így a gyújtás pontosan a dugattyú felső holtpontjához igazodik.

Értékesítés után a gyártók hamar felismerték, hogy ha minden autó egyforma módon készül, akkor a javítás is csak egységes szerszámokkal lehet pontos.

Ezért a gyár nemcsak a gyártósorra, hanem a szervizekbe is ugyanazokat a szerszámokat adta ki – így jött létre a gyári „Special Service Tool” (SST) az az a “célszerszám” fogalma.

A célszerszám tehát nem csak a gyártásban, hanem az utóéletben is a konzisztencia eszköze lett, aminek eredményeként az autó bármelyik márkaszervizben azonos eljárással – gyári minőségben - lett javítható.

Az 1919-ben a németországi Remscheidben alapított Kukko célja a kezdetektől olyan eszközöket fejlesztése, melyekkel sérülésmentesen lehet leszerelni feszített alkatrészeket (pl. csapágyak, fogaskerekek) a tengelyekről. A „puller” (lehúzó) kategóriában KUKKO korai modellek már az 1920-as években készültek. Az első komplett katalógusuk 1950-ben jelent meg.

Anyagfáradás és illesztési pontosság

Amikor a motortechnika és a futóműszerkezetek elérték azt a fejlettségi szintet, ahol a tűrések már mikronos tartományba estek – például a csapágyfutók, szelepvezetők, kúpos illesztések esetében –, a korábbi kalapácsos, ütve-beillesztős módszerek egyszerűen tönkretették az (akkori) anyagokat (csak, hogy a tanulónkat is megvédjük). Az ütéses szerelés során az akkoriban használt acélötvözeteken fellépő lökésszerű energiaátadás a felületen feszültségkoncentrációt hozott létre, ami mikrorepedéseket indított el, különösen az edzett, hőkezelt (például 60–62 HRC keménységű) alkatrészeknél. Kalapáláskor a dinamikus impulzus nem egyenletesen oszlik, hanem pontszerűen, a vállaknál és éleknél terhelheti túl az anyagot, ami megágyazhat a későbbi fáradásos töréseknek, lepattogzásoknak vagy felületi kipergést eredményezhet. Ennek elkerülésére születtek meg az első lehúzók, beütők és feszítőfogók, amelyek már kontrollált, egyenletes, tengelyirányú (axiális) erőt közvetítettek a szétválasztandó, illetve összepréselendő alkatrészek között. A klasszikus Bosch háromkarú csapágylehúzó például trapézmenetes húzószárral és központi nyomócsavarral dolgozott: a forgatással létrehozott axiális húzóerő egyenletesen terhelte a csapágygyűrűt, kizárva az excentrikus feszülést. Ezzel a módszerrel a lehúzás nem impulzusszerű ütési-energiával, hanem folyamatos nyomóerővel történt, ami nem deformálta a szétválazstandó/összeillesztendő felületeket.

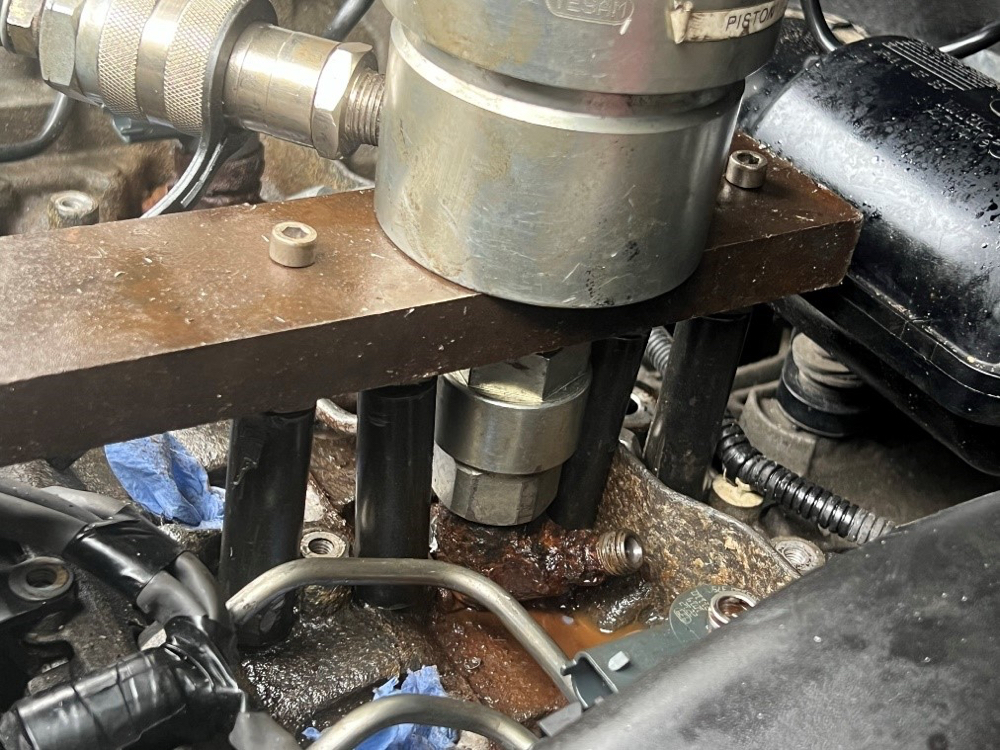

A precíziós illesztéseknél – tipikusan mikrométeres H7/p6 vagy H7/k6 tűrésmezőben – már néhány századmilliméter eltérés is elegendő volt a hibajelenség felbukkanásához. Egy kézi kalapácsütés, még óvatosan adva is, több tonnányi csúcserőt visz át lokálisan, ami az illesztett felületet oválosítja vagy éppen kirepeszti. A korszerű beütőpersely-készletek, mint a Stahlwille, Kukko vagy később a Hazet gyártmányai, pontosan esztergált vezetőgyűrűkkel dolgoztak, amelyek teljes felületen vitték át a nyomóerőt. A beillesztés így párhuzamosan és koncentrikusan történt, a persely nem húzódott el, nem ékelődött be ferdén, és az alumíniumházakban futó bronzperselyek sem deformálódtak. Az 1868-ban szintén Remscheidben alapított Hazet 1952-tól fogott speciális szerszámok fejlesztésébe, itthon is ismertebb terméke a 4930-as perselybenyomó szerszám például külön gyűrűkészletet tartalmaz minden átmérőhöz, így a szerelés során az erő a persely vállán oszlik el, megakadályozva az anyagbeékelődést és a lokális feszültségcsúcsokat.

Hazet gyártúrával kapcsolatos youtube video-sorozat:

A rugózott szerkezeteknél, például a fékek és futóművek tekercsrugóinál a helytelen kézi szerelés nemcsak balesetveszélyes, hanem az anyag szerkezetét is károsítja. A rugóacél oldalirányú hajlítása vagy túlzott feszítése a plasztikus tartományba tolja a rugót, ami repedéshez vagy fáradáshoz vezethet. A Mercedes-Benz már az 1950-es években fejlesztett ki speciális fékrugó-feszítő fogót (W121 589 00 61 00), amely karos áttétellel, központosított erőátvitellel dolgozott, így a rugót tengelyirányban feszítette, nem oldalirányban. Ez az eszköz visszatéríthető feszítési szöggel és progresszív erőátvitellel működött, biztosítva, hogy a rugó a munkahosszán belül maradjon, és ne lépje túl a rugalmas deformáció határát. Futómű rugóstagok és szilentek szerelése kapcsán a Klann KL-9000-es futómű-rugóösszehúzók menetes orsós rendszert alkalmaztak, ahol a húzóerő zártan tengelyirányban jött létre – onnantól a szerelő tehát nem egy potenciálisan „kilőni” képes rugóval dolgozott, hanem egy mechanikailag zárt, biztonságos rendszerben. A csavarorsós lehúzó, beütő szerszámok előnye az ütőimpulzusokon keresztül ható kalapácsos beillesztésekkel szemben, hogy állandó, kiszámítható erőt közöl: egy fordulat például 1 mm húzást jelent, a nyomaték-erő arány (T = F·2πr) alapján pedig pontosan meghatározható, mekkora nyomóerő hat. Ez az egyenletes, kontrollált erőátvitel teszi lehetővé az excentrikus deformáció kizárását és a hőmérséklet-kompenzált szerelést is (pl. fagyasztott csapágy és melegített ház illesztése).

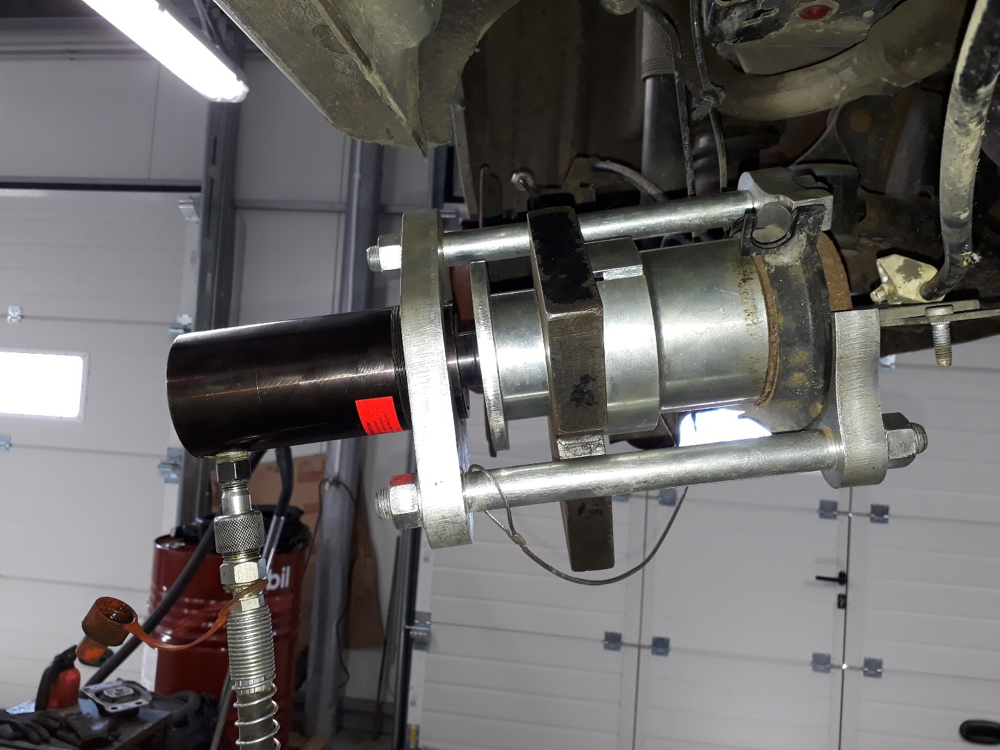

Klann KL-0039-930 H univerzális hidraulikus nyomó- és kihúzó-készlet; a HAZET 4930-hoz hasonló kategóriájú, de hidraulikus erőátvitelű modernebb változat, amelyet futómű- és szilent-blokk-szereléshez használtak.

Az anyagtechnológiai fejlődés szintén kényszerítő erő volt: az 1950-es évektől a nagy szilárdságú, ötvözött acélok és alumíniumkomponensek egyre érzékenyebbé váltak a lokális feszültségekre. Egy apró karc, ütésnyom vagy sorja azonnal repedésindítóként viselkedhetett. Emiatt a gyártók hivatalosan is megtiltották az ütéses szerelést, és előírták a megfelelő lehúzó, nyomó vagy rögzítő célszerszám használatát – mind a mai napig. A BMW TIS 11 0 020 például kifejezetten rögzíti: „Do not strike directly on the bearing ring or housing; use mandrel 11 1 350 and drift 11 1 351 to ensure parallel insertion.” Ez azt jelenti, hogy “a nyomásvektor középpontjának tengelye egybe kell essen a furat középvonalával”, amit kizárólag a célszerszám biztosít.

A kalapálás tiltásának további, de elsőre sosem gondolt indoka a szenzorok, LED-ek, izzók védelme is: a modern járművekben ezek az alkatrészek gyakran közvetlenül a karosszériaelemekre, lámpatestekre vagy vezérlőmodulokra vannak integrálva, ahol minden ütésimpulzus – még ha látszólag ártalmatlan is – mikroszkopikus repedéseket, forrasztási elválásokat vagy elektronika elemek sérülését okozhatja. Egyetlen kalapácsütés lökéshulláma a paneleken vagy csatlakozókon keresztül terjedve részleges érintkezést, intermittáló szakadásokat eredményezhet, ami a gyakorlatban furfangos, időszakosan jelentkező hibákhoz vezet: például villogó LED-ekhez, téves, összezavarodó szenzoradatokhoz, random hibakódokhoz vagy a kommunikáció megszakadásához a CAN-hálózatban. Ezek a hibák jellemzően ráadásul nem is állandóak lesznek, hanem csak bizonyos hőmérsékleten, rezgésnél vagy feszültségcsúcs esetén jelennek meg, így diagnosztikailag rendkívül nehezen azonosíthatók, visszanyomozhatók. Emiatt a kalapálás nemcsak a mechanikai illesztéseket veszélyezteti, hanem közvetve az egész elektronikai alrendszer integritását is, ezért a gyári előírások következetesen tiltják az ütéses szerelési módszereket.

Hova jutottak mára?

Mint a bevezetőben tárgyaltuk a mechanikus célszerszámok fejlődése szorosan összefonódik az autóipar és a gépjármű-karbantartás történetével. Kezdetben egyszerű, kézzel gyártott acél- vagy bronzeszközök voltak, mint a csapágylehúzók, szelepbeütők, rugóösszehúzók és beállítókulcsok, amelyek célja az volt, hogy a szerelők ne ütve, hanem kontrollált erővel illesszenek be precíziós alkatrészeket. A Bosch, a Hazet és a Mercedes már az 1930-as évekre saját célszerszám-katalógust adott ki, benne olyan eszközökkel, mint a háromkarú lehúzó vagy a rugófeszítő fogó. A két világháború közti időszakban a motorok és futóművek konstrukciója jelentősen bonyolódott, és megjelentek az első precíziós beállító és rögzítő célszerszámok, például a Bosch gyújtásbeállító próbapadja, amely lehetővé tette a gyújtáselosztók pontos szögbeállítását, illetve a Maybach vezérműtengely-rögzítő ékei, amelyek a főtengely és a vezérműtengely mechanikus kapcsolatát fixálták – ezek a mai időzítő szerszámok előfutárai voltak.

A II. világháború idején és az azt követő években, az 1940–1950-es időszakban a hadiipari igények miatt ugrásszerűen fejlődött a szerszámgyártás. A katonai járművek gyors szerelhetősége érdekében megjelentek a szabványosított, kovácsolt és hőkezelt acélból készült célszerszámok, melyek ipari mennyiségben készültek. Ekkor alakultak ki a modern szerszámgyártás alapjai: trapézmenetes lehúzók, golyós csuklókkal ellátott pofák, menetes nyomószárak, valamint a „press-fit” illesztésekhez használt beütőpersely-készletek. Az 1950-es évekre a Mercedes, a MAN és a Bosch mellett a Kukko vált a csapágylehúzó-technológia vezető gyártójává, eszközeik pedig már lehetővé tették a pontos, egyenletes, menetemelkedésen alapuló húzóerő-kifejtést. Ekkoriban a szerszámtestek kovácsolt, a működő elemek pedig edzett, nikkelbevonatos acélból készültek.

Az 1960–1970-es évek az autójavítás technikai korszakváltását hozták, amikor megjelentek a moduláris célszerszám-rendszerek, többféle adapterrel és cserélhető elemmel, hogy egy szerszám több típushoz is használható legyen. A trapézmenetek finomodtak, a grafitos és molibdén-diszulfidos anyagoknak köszönhetően nagyobb, de egyenletesebb erőátvitel vált lehetővé. A precíziós esztergálás és köszörülés fejlődésével a lehúzók, beütők és rugóösszehúzók már geometriailag is tökéletesek lettek. Ekkoriban terjedtek el a szeleprugó-kioldó fogók és futóműhöz tervezett feszítőkarok is, amelyek már típus-specifikusak lettek ami a modern célszerszámok egyik legfontosabb ismertetőjegye lett. A háború utáni években a Citroën hidropneumatikus légtelenítő készletei és a Mercedes fékrugó-feszítő fogói példát mutattak arra, hogyan vált a biztonságos, gyors szerelés önálló fejlesztési és üzleti, marketing célponttá.

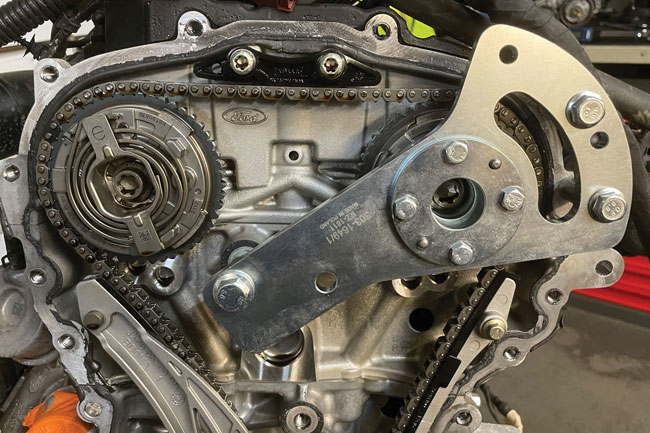

Az 1970-es évekre a célszerszám-fejlesztés önálló iparággá vált: a Volkswagen létrehozta a VAS (Volkswagen/Audi Special) rendszerét, amely típusonként szabványosított eszközöket tartalmazott – például a 303A, 2079 és 309A jelű lehúzókat és perselybeütőket. A precíziós korszakban (1970–1990) a motortechnológia fejlődése – vezérműláncok, hidrotőkék, alumínium blokkok – új szintű pontosságot követeltek. A BMW ekkor fejlesztette ki a híres vezérműrögzítő készleteit (pl. BMW 11 9 340), amelyek nélkül a láncos motorokat nem lehetett biztonságosan összeszerelni, és ennek kereskedelmi megfelelője lett a Laser Tools 3113 Timing Tool Kit. A PSA-csoport több száz különféle rögzítő- és pozicionáló szerszámot vezetett be, például az 1.6 HDi motorhoz való vezérlésrögzítőt, amely nélkül a szerelés tilos. A célszerszám ekkor már a hibamentes szerelés garanciája lett: a szerszám maga „kényszerpályára” vitte a mozdulatot, kizárva a hibát.

Az 1980–2000 közti időszak a precíziós mechanika és az ergonómia összekapcsolásának kora volt. A Hazet, Gedore, Stahlwille és Klann gyártók finommenetes, nitridált orsókat és rugós pofákat használtak, amelyek önközpontosító húzóerőt biztosítottak. A csavarorsók króm-vanádium acélból készültek, a lehúzók teleszkópos karokat és nyomatékhatárolós racsnikat kaptak, a golyósorsós rendszerek pedig a trapézmeneteknél is precízebben működtek. A 2000-es évektől a biztonság és az erőhatárolás vált kulcstényezővé: a Klann és KS Tools eszközeiben már beépített nyomatékhatárolók, rugós előfeszítések és védőburkolatok voltak. A 2010-es években megjelentek az első elektromechanikus célszerszámok – motoros, nyomatékszenzoros és pozícióvezérelt rendszerek, mint a Klann elektromos rugóösszehúzói, amelyek 25 kN húzóerő mellett 0,1 mm pontossággal dolgoztak.

Napjainkban a legfejlettebb célszerszámok már mechatronikai hibrid rendszerek, ahol a klasszikus edzett acél szerkezetet szenzorok, Bluetooth-kommunikáció és adaptív erővezérlő algoritmusok egészítik ki. A Gedore SafePull mikrohidraulikus lehúzói automatikusan kompenzálják a súrlódási veszteséget, a KS Tools e-PRESS adapter Bluetooth-on rögzíti az erő-idő diagramokat, a Hazet és Kukko pedig 3D-nyomtatott adaptereket kínál ritka méretekhez. A modern célszerszám így már nem csupán mechanikus, hanem intelligens, adatvezérelt precíziós rendszer: dokumentálja a szerelési folyamatot, figyelmeztet a túlterhelésre, és képes reprodukálni a gyári körülményeket. A Mercedes W220 futómű-csapágyprés modulja és a Volvo turbófeltöltő-szerelő sablonja is azt példázza, hogy a célszerszám mára a biztonságos, gyors és reprodukálható szerelés elengedhetetlen feltétele. A mechanikus célszerszámok így száz év alatt kézi segédeszközből intelligens mechatronikai egységgé váltak – a precizitás, a biztonság és a hibamentes szerelés szimbólumaivá.

És a végén – merre mutat a jövő? Digitális iker, IoT, modularitás.

A műhelycélszerszámok fejlődése a jövőben a digitalizáció, az automatizálás és a hálózatba kapcsolt rendszerek irányába mutat, ahol a szerszám már nem pusztán fizikai eszköz, hanem intelligens, adatvezérelt munkatárs lehet. A korábbi manuális precizitást felváltják a beépített szenzorokkal, erő- és nyomatékvisszajelzéssel, valamint Bluetooth- vagy Wi-Fi-kapcsolattal rendelkező intelligens szerszámok, amelyek valós időben mérik és rögzítik a szerelés paramétereit, így biztosítva a hibamentes és reprodukálható munkát. Az önkalibráló, RFID-azonosítással ellátott eszközök már képesek lesznek figyelni saját pontosságukat, a 3D-nyomtatott adapterek pedig lehetővé teszik, hogy egyetlen szerszámtörzs több járműtípushoz is gyorsan alkalmazható legyen.

A félig automatizált és robotizált szerelés korszaka elhozhatja a kollaboratív robotkarokkal és digitális iker-szimulációval támogatott célszerszámokat, amelyek adaptív geometriával és motoros pofabeállítással dolgoznak, miközben ember és gép együtt végzi a szerelést. A hálózatba kapcsolt, IoT-alapú szerszámok automatikusan kommunikálnak a gyártói felhővel, naplózzák a használati adatokat, és firmware-frissítéssel követik az új járműmodellek megjelenését, így a minőségbiztosítás és garanciális ellenőrzés szerves részévé válnak. A mesterséges intelligencia támogatásával a jövő szerszámai képesek lesznek valós időben elemezni az erőhatásokat, felismerni a hibás beavatkozásokat, sőt javaslatot adni a szerelőnek a helyes eljárásra. A 2035 utáni években várhatóan megjelennek az önillesztő, adaptív szerszámok, ahol a szerelő szemüvegén megjelenik a pontos illesztési pozíció, miközben a szerszám valós időben monitorozza a folyamatot. A jövő műhelyeiben a célszerszám nemcsak eszköz, hanem szolgáltatás is lesz – „Tool-as-a-Service” modellben működve, automatikusan karbantartva és digitálisan felügyelve.

Összességében a fejlődés célja változatlan marad: a pontosság, a biztonság és a követhetőség maximalizálása, de az eszköz maga intelligens, önellenőrző és hálózatba kapcsolt technológiai egységgé válik, amely a modern járműkarbantartás nélkülözhetetlen, aktív szereplője.