Látogatás a Sogefi szlovéniai szűrőgyárában

Szerkesztőségünk meghívást kapott az olasz székhelyű, szűrőket és futóműalkatrészeket gyártó Sogefitől a régiónkat is érintő aftermarket újdonságokról szóló, prezentációval egybekötött gyárlátogatásra, Szlovéniába. A cég Európa-szerte 10 gyárral rendelkezik. Minket a közép- és kelet-európai régióhoz egyaránt közel lévő, Ljubljana melletti Medvode-i szűrőgyárba invitáltak, ahol bemutatták a gyártási folyamatokat és bizonyították, hogy a gyári (OE) alkatrészeket és az utángyártott piacra készített termékeket ugyanazon gyártósoron, ugyan azzal a technológiával készítik.

Az 1980-ban alapított Sogefi a világ vezető OEM-beszállítói közé tartozik, jellemzően szűrőket (olajszűrő, olajszűrő egység, pollenszűrő, levegőszűrő, tüzelőanyag-szűrő), felfüggesztés-alkatrészeket (tekercsrugók és stabilizátorok) és hűtőrendszereket gyártanak. Tevékenységük nagy részét a gyári beszállítói munka teszi ki (74%), de a szűrők területén az aftermarket piacon is jelen vannak Purflux, Fram, Coopers Fiaam és 2013 óta Sogefi Pro néven.

A Medvode-i gyárlátogatás előtti prezentációt Andrea Taschini, az aftermarket részleg vezető menedzsere tartotta. Rögtön az előadás elején kiemelte, hogy a Sogefi egy globális vállalat, a világ minden pontján jelen van és a világ jelen állása szerint, ahogy ő fogalmazott: „a nagy csak nagyobb lesz, a kicsi pedig el fog tűnni, mert már elvesztette azt a báját, ami eddig életben tartotta”. Ezzel azt kívánta kifejezni, hogy a globális világban nincs helye a kisebb manufaktúráknak, mert a gazdasági verseny megkíván egy minimális, kritikus vállalatméretet, ami alatt nem lehet jövedelmezően működni, nem lehet gazdaságosan kiszolgálni a vevői igényeket. „A Sogefi kutatási és fejlesztési tevékenysége, amit az autógyárak megkövetelnek, nem kifizetődő azoknak a gyártóknak, akik csak utángyártott alkatrészeket szeretnének értékesíteni, ezáltal az is nyilvánvaló, hogy ezen cégekből hiányzik az innováció, és termékeik nem képviselik azt a minőséget, amit egy gyári beszállító megkövetel” – fejtette ki a gondolatot Mr. Taschini. A Sogefi olyan márkák beszállítója mint a GM, Ferrari, Maserati, Daimler-csoport, VW-csoport, Renault, Fiat, Alfa Romeo, Toyota, PSA, Nissan, Ford, Tata, MAN, Scania, Volvo, Paccar, Iveco, DAF. A személy- és haszonjárműveken túl a kötöttpályás járművek és a munkagépek világában is jelen vannak, például a Caterpillar gépek felfüggesztésének 100%-át ők készítik. Szintén nagyon büszkék arra, hogy a 10 legnépszerűbb európai modellből 8-ban található meg a termékük.

Ezután részletesen felvázolta mivel is foglalkozik a vállalat, mennyire szerteágazó a tevékenységük. Elsőként a szűrőgyártást emelte ki, ami a Sogefi gazdasági tevékenységének 60%-át teszi ki. A folyadékszűrők tekintetében harmadikak Európában a Mann és a Mahle mögött, de egyre inkább kezdik beérni a másodikat, és vannak olyan régiók, ahol már át is vették a második helyet. Szintén nagy részét veszi ki a tevékenységüknek a műanyag hűtőkörelemek és szívócső-komponensek, melyeket előszerelt modulként is árusítanak. A legtöbben talán nem is tudták, hogy a cég futóműalkatrészeket is gyárt, mert ezt a tevékenységet csak mint gyári beszállító teszi, ebben a szegmensben nincsenek aftermarket termékeik. Mr. Taschini elmondása szerint ez azért van, mert általánosságban az aftermarket rugókat hidegalakítással készítik, mert ahhoz a darabszámhoz ez a művelet gazdaságos. A gyári rugókat viszont melegen alakítják, mert az megfelelő a szérianagyságnak és a minősége is jobb, mint a hidegen alakított rugóké. Ha melegen alakított rugókkal lépnének az utángyártott termékek közé, akkor nem lennének versenyképesek, más technológiát pedig nem kívánnak bevezetni. Ez azt jelenti, hogy ezen a téren nem is várható változás a cég politikájában. A tekercsrugók gyártásából kiemelte az FRP kompozit rugókat ➊, melyeket az Audi R8 e-tronban vezettek be, és az acélhoz képest 70% tömegcsökkentést sikerült velük elérni, emellett nagy előnye a kompozit rugónak, hogy nem korrodálódik, és anyaga 100%-ban újrahasznosítható.

➊

Mivel OE-beszállítók, ezért folyton követniük kell a gyártók szigorodó elvárásait. A mai trendek, ahogy már említettük sok fejlesztést igényelnek, hiszen a motortérben egyre csökken az egy alkatrészre jutó térfogat, mindeközben meg kell felelni a környezetvédelmi előírásoknak, és a tüzelőanyaggal a végletekig kell takarékoskodni. Egyre nagyobb szerepet kap a hűtőrendszer, ahogy több Autótechnika-cikkben is olvashattak róla, ma már termomenedzsmentről beszélhetünk.

Az olajszűrők területén is nagy változások mentek végbe az utóbbi években. Az egyszerű szűrőket hűtővel kombinált modulok váltották fel, és a szervizintervallum is folyamatosan növekedett. A gyártók elvárása már

50 000 km-es periódus. A Sogefi büszke arra, hogy az új 3 hengerű TDI-motorba készült szűrőjükkel beszállítói díjat nyertek a VW-csoportnál. A szűrő 20 bar-os nyomásnak és 155 °C-os hőmérsékletnek is ellenáll, 30 000 km-es csereperiódusú, hamarosan az aftermarket piacon is elérhető, Purflux LS992 néven.

A tüzelőanyag-szűrők területén a változó benzin- és gázolaj-összetételnek megfelelően fejlesztettek: a termékek ellenállnak a 30%-os biodízel-tartalomnak és az E85 tüzelőanyagnak is. A szervizintervallum ezen termékek esetén is egyre kitolódik, jelenleg 120 000 km-nél járnak. A szűrés hatásfokát a finom, 5 mikronos betét, valamint a hőmérsékletet és víztartalmat ellenőrző szenzor biztosítja.

A levegőszűrőkkel szemben is egyre nagyobbak a gyártói elvárások, az új motorok szívórendszereinek jobb zajcsökkentést és kisebb nyomásesést kell biztosítani. A csereintervallum

60 – 120 000 km lehet.

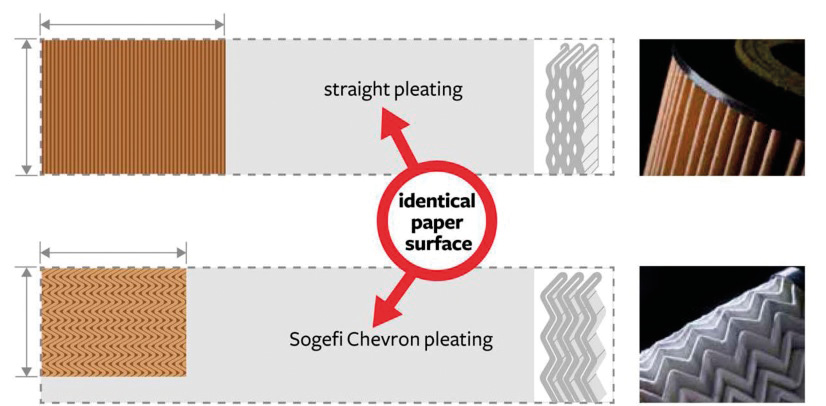

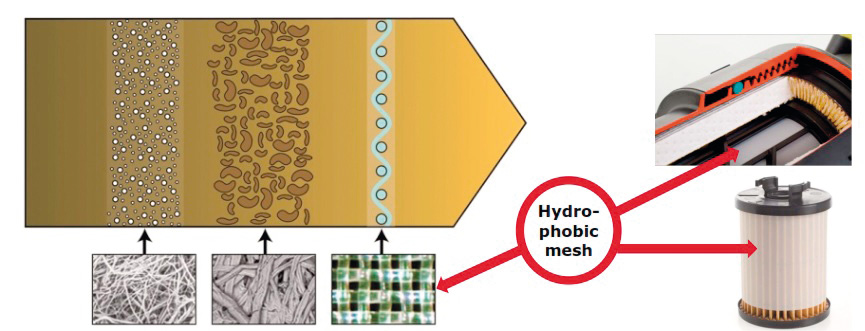

„Mint látható, a Sogefi élen jár az innovációban, amit az autógyártók meg is követelnek. A fejlesztéseket a cég levédette, így azokkal az egyedi megoldásokkal, amikkel elnyertük az autógyártók tiszteletét, csak a mi termékeinkben találkozhatnak” – mondta Mr. Taschini. Két szabadalmat külön kiemelt az aftermarket részleg vezetője: a Chevron pleating technológiát és a Diesel3Tech-et. A Chevron pleatinget ➋ a jobb áteresztő képesség és tömegcsökkenés jellemzi. Az utólagos beépítés során is érdemes ilyen technológiával ellátott szűrőt alkalmazni, mert a befoglaló méret változtatása nélkül nem lehet ugyanolyan áteresztő képességet elérni a recézés nélkül. A Diesel3Tech ➌ egy 3 rétegű gázolajszűrő-technológia fantázianeve. A 3 különböző anyagnak köszönhetően 99%-os vízleválasztás valósítható meg, és kompatibilis a biodízellel.

➋

➌

Az aftermarket értékesítésre is egyre nagyobb hangsúlyt fektet a vállalat, kihasználva azt az előnyt, hogy a gyártósorok és a technológia is rendelkezésre áll, csak a csomagolást kell megváltoztatni az OE-alkatrészekhez képest. Ennek jegyében a TecDoc-kal egyenértékű online katalógussal szolgálnak, melyet minden héten frissítenek, így a műhelyekben nem szükséges a több száz oldalas katalógusokat tárolni. Már 20 nyelven, köztük magyarul is elérhetők az adatok, és a TecCom-on keresztül is leadhatók rendelések.

Az előadás végén Mr. Taschini bemutatott egy gyári és egy aftermarket piacra gyártott Sogefi szűrőt, hogy bizonyítsa: a két alkatrész a feliraton kívül 100%-ban megegyezik, de a jövőben azt tervezik, hogy a konkurens szűrőkkel fogják versenyeztetni a Sogefi aftermarket termékeit, hogy megmutassák az R&D tevékenységekbe áldozott munka eredményét. „Save money, spend quality” – ezzel búcsúzott Mr. Taschini, majd átadta a szót a gyár igazgatójának, aki felvázolta a másnapi gyárlátogatás menetrendjét és előrevetítette az egyik újdonságot, a pollenszűrők innovatív műanyag-csomagolását ➍. A pollenszűrők a szlovén gyár termelésének több mint felét teszik ki, és a piac mozgásából az látható, hogy ez a termék egyre sikeresebb lesz. Az elmúlt 3 évben 50%-kal nőtt a pollenszűrők forgalma, az új járművek 95%-a van felszerelve ilyen szűrővel, ami alapja a folyamatos növekedésnek. Az új műanyag-csomagolás jelentős gazdasági és minőségi előnyökkel rendelkezik:

– kibontás nélkül látni a terméket, melynek gyakorlati előnye, hogy nem fogja koszos kézzel kibontani a szerelő, hogy rájöjjön, ez mégsem az, amit szeretett volna, így nem vész el a garancia,

– tartós anyagból készült (polipropilén), így a szállítás és a tárolás alatt sem sérül a csomagolás,

– teljesen szigetelt csomagolás, nem okoz problémát a levegő páratartalma vagy vízzel történő érintkezés, emellett nem tud kicsúszni a szűrő a csomagolásból, nem úgy, mint papírdoboz esetén,

– környezettudatos csomagolás, mert 100%-ban újrahasznosítható, és nem tartalmaz papírt,

– 15%-os térfogatcsökkentés a hagyományos papírdobozokhoz képest, ami a szállítást és a raktározást is gazdaságosabbá teszi.

➍ ➎

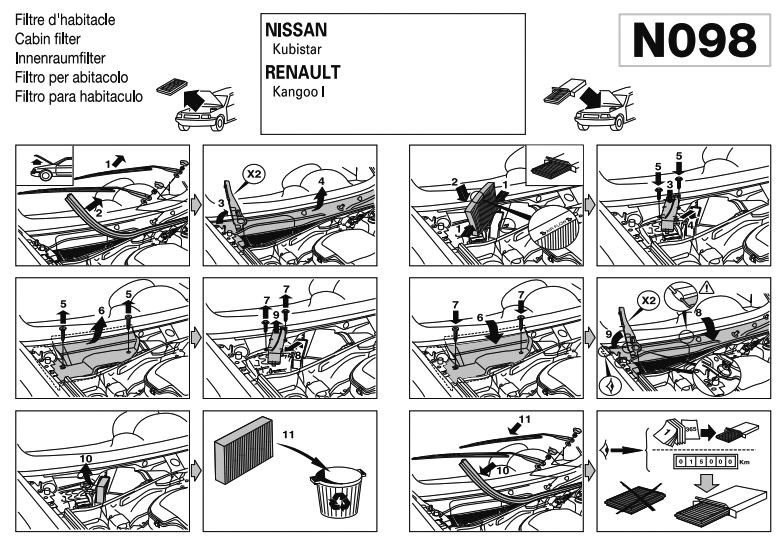

A csomagolás új címkét is kapott, melyen QR-kódot helyeztek el ➎. Leolvasva az adott pollenszűrő szerelési utasítása nyílik meg. A ➏ ábrán jól látható, hogy az instrukció piktogramokból áll, nem tartalmaz szöveget, így nincsenek nyelvi problémák. A módszert azért csak a pollenszűrők esetén alkalmazzák, mert azoknak a hozzáférési helye nem egyértelmű a járművekben.

➏

Az előadáson elhangzottakat megemésztve, másnap már felkészülten érkeztünk a gyárba ➐, melyet 1946-ban alapítottak. Akkoriban tömítéseket gyártottak, 1957-ben kezdtek szűrőket gyártani, majd 1993-ban az állami átalakulás miatt a gyár felvette a Donit Filter nevet. 1997-ben a francia Filtrauto vásárolta fel a gyárat, majd 2004-ben került a Sogefi tulajdonába. Jelenleg több mint 300-an dolgoznak Medvode-ban. Folyamatos a bővülés, több mint 10 000 m2-en zajlik a termelés ➑, már sátrakkal is ki kellett bővíteni a fedett területet. 21 gyártósor üzemel, melyek nagy részén a pollenszűrők készülnek ➒. Alkalmunk volt megtekinteni a csomagolósort is, ahol az új műanyag-csomagolás készül, mely már a nyáron eláraszthatja az aftermarket piacot.

➐

➑ ➒

A látogatás végén a bővítési tervekről azt mondták a vezetők, hogy a gyárak egyre inkább keletre tendálnak. Jelenleg 10 gyárral rendelkeznek Európában, de a legjobban a szlovén és a román gyár növekszik. A nyugati gyártás drágává vált és a felvevőpiac sem olyan erős mint volt, ezért fontos a globalitás, hogy mindenhol jelen legyenek, és így gazdaságosan tudják a gyártást és a logisztikát rendezni. Példaképp említették, hogy Olaszországból kellett gyárkapacitást áthelyezni keletre, mert az olasz piac annyira összezsugorodott, hogy a második világháború óta először fordult elő, hogy több kerékpárt értékesítettek, mint autót. „Azokba pedig nem kell szűrő” – tette hozzá Mr. Taschini, kissé ironikusan. A keleti nyitás következő állomása valószínűleg Törökország lesz, de az elsődleges szempont jelenleg az aftermarket erősítése, és a stabil második hely megszerzése Európában.