A bevonatos csavarokról

2007. augusztus 20-án a China Airlines 120-as, Tajvanból induló járata Okiwana repterén a leszállást követően kigyulladt. A 157 utas és a személyzet a csúszdákon sikeresen elhagyta a gépet, de a Boeing 737-800-as teljesen kiégett. A vizsgálat kiderítette, hogy a tűz oka egy alátét hiánya volt az orrsegédszárny mechanizmusában, melyet a „kicsi kínai” szerelő a karbantartás során nem rakott a helyére. A csavart az alátét tartotta a helyén (konstrukció!), a csavar menet közben az orrsegédszárny mozgató mechanizmusából kiesett, és a leszállás utáni visszahúzáskor a hidraulika bepréselte a szárnyba. A csavar kilyukasztotta a szárnyat, ami egyben üzemanyagtartály is, és a kerozin elkezdett kifolyni a tartályból. Míg a menetszél a kifolyó üzemanyagot elvitte a hajtómű közeléből, addig nem volt gond, de megállás után a forró gázturbinára folyt és begyulladt. A kár 96 millió dollár, egy pár centes alátét hiánya miatt.

A dolog pikantériáját az adja, hogy a Boeing akkor kezdett átállni a bevonatos csavarok használatára az orrsegédszárny mozgató mechanizmusában, mert már több alkalommal tapasztalták a csavarok lelazulását, mely a fentiekben ismertetett következményekkel is járhat. Az orrsegédszárny mozgató mechanizmusa nehezen hozzáférhető helyen van, nehezen is szerelhető, illetve karbantartható. Tehát indokolt a csavarok lelazulás elleni védelme. Tajvanban is ezt az utólagos módosítást végezték el a szerelők, csak azzal nem számoltak, hogy alátét hiányában is kieshet a csavar a helyéről.

Tanulság, hogy önmagában nem elég a megfelelő csavarbiztosítás, megfelelő konstrukcióra is szükség van. De hát mik is azok a bevonatos csavarok, és milyen célt szolgálnak?

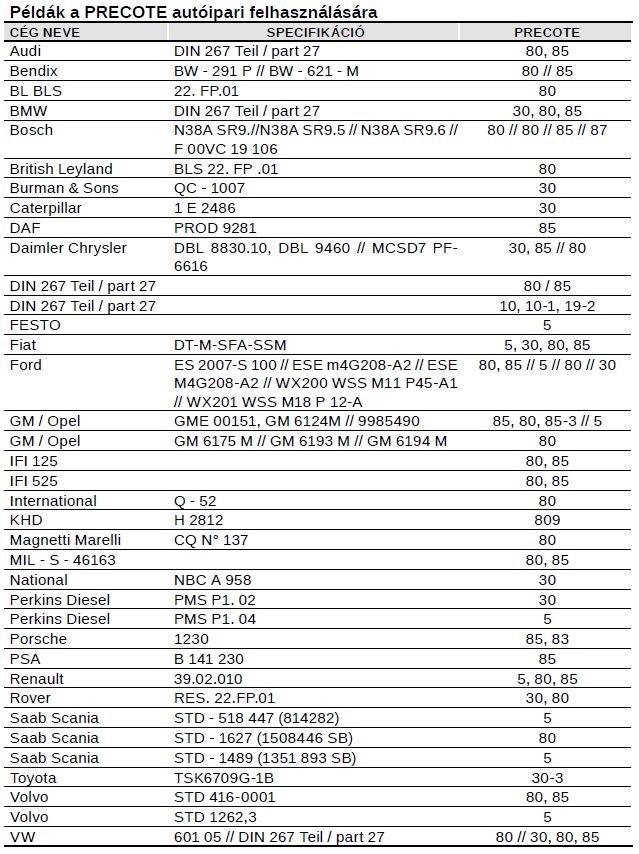

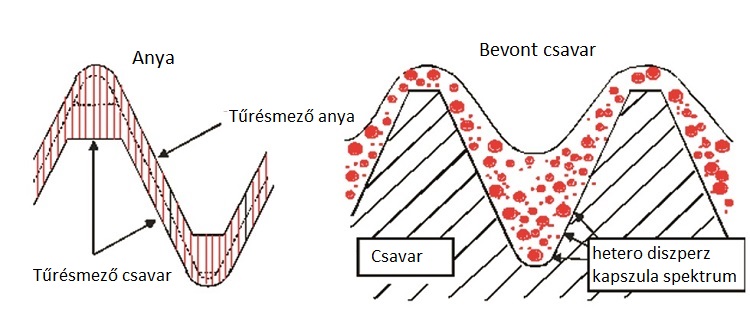

A csavarok egy részét a gyártás során ellátják bevonattal, de ezek a bevonatok elsősorban a korrózióvédelmet szolgálják, mint pl. galván- vagy cinkbevonat. Ettől megkülönböztetjük a csavarbiztosítási vagy tömítési célú bevonatokat. Az ilyen bevonatok egyik legismertebb gyártója az omniTECHNIK Mikroverkapselungs GmbH, mely termékeit PRECOTE terméknév alatt forgalmazza. A bevonatos kötőelemek előnyei közé tartozik, hogy szerelésükhöz nem szükséges speciális szerszám, és nem igényli plusz alkatrészek beszerelését, azaz a kötés külön biztosításához sem. A gyártás során előre felvitt bevonatban található mikrokapszulák a szerelés során létrejövő felületi nyomás hatására összetörnek, és a mátrix anyaggal vegyülve biztosítják a megfelelő rögzítő és tömítő hatást menetes kötések esetén. A PRECOTE lakkszerű réteg, melyet a kötőelemek legkülönbözőbb típusai esetében használnak. Biztosító és tömítő tulajdonsága csak akkor alakul ki, ha nyomásnak és/vagy nyíró feszültségnek tesszük ki az összeszerelés során. A bevonatolt menetes alkatrész beszerelése után rövid idővel a menetek a rezgéssel, kilazulással szemben ellenállóvá válnak és a megfelelő tömítés is kialakul. A csavarok és a menetes alkatrészek a bevonat által magukban hordozzák a precote valamennyi előnyös tulajdonságát, így létrehozva a megfelelő szilárdságú csavarkötést és biztosítást. A precote kifejlesztése a modern oT-mikrokapszulázási technikán alapul, melynek segítségével a széles körben kipróbált, tömítéshez és rögzítéshez használt ragasztóanyagokat egy vékony, polimerikus fallal zárjuk el. A precote létrehozása során a modifikált, 2 összetevős akrilát rendszerek mikrokapszuláit, egyedülálló összetevőit oldható, kötőanyagot tartalmazó közegbe vegyítjük. A folyékony fázisú precote felhordása és megszárítása után száraz és korrózióálló precote bevonatot kapunk a menetfelületeken.

A precote-tal bevont kötőelem előnye abból ered, hogy egyesíti a kipróbált rögzítő anyag és a mikrokapszulás technika előnyeit.

A bevonattal ellátott kötőelemek nem igényelnek semmiféle további mechanikai biztosító vagy tömítő alkatrészt, amely esetleg kimaradhat, melyek csak megfelelő előkészítés és használat esetén hatékonyak, mely termékek szerelése, beszerzése és raktározása járulékos költségeket okoz, melyeknek a biztosító és tömítő hatása megbízhatatlan és vitatott. Fiziológiai és toxikológiai szempontból a precote bevonat ártalmatlan, mivel a folyékony ragasztóanyagokat, melyeket részben az ingerlő hatású vegyszerek közé sorolnak, teljes mértékben izolálja a kapszulák fala.

A precote-tal bevont menetes alkatrészek összeszerelése során lényegében véve ugyanazt az eljárást kell követni, mint amit a bevonatlan kötőelemek összeszerelése esetében.

A feloldódott rögzítő anyag polimerizációja a kötőelemek összeszerelésekor kezdődik. Mivel a precote gyorsan kötő technológia, már 10–15 perc alatt mérhető a változás. Szobahőmérsékleten 3 óra alatt érhetjük el a tökéletes szilárdságot. A precote fagypont körül is megszilárdul, de a hőmérséklet nem süllyedhet –20 oC alá. A hőmérséklet csökkenésével növekszik a kötés ideje.

A precote mindig homogén és folytonos felületi bevonatot képez. A bevonatanyag megkeményedése után a kötőelemek tökéletesen tömítetté válnak. Miután befejeződött a keményedés, a precote ellenáll akár 350 bar nyomásnak is. Ezzel a tömítő hatással elkerülhető a korrózió a kötőelemek érintkező felületein. Ha a megkeményedett precote rétegű kötőelemet megmozdítjuk, lazítjuk, vagy tovább húzzuk (pl. egy összeszerelés után szükséges igazítás esetén), a réteg megsérül. Ennek következtében természetesen elvész a korábbi biztosító és tömítő hatás, de a menet súrlódási tényezőjének megnövekedett értéke megvéd a lelazulástól. A bevonatok lehetnek reaktív és nem reaktív bevonatok.

A REAKTÍV BEVONAT

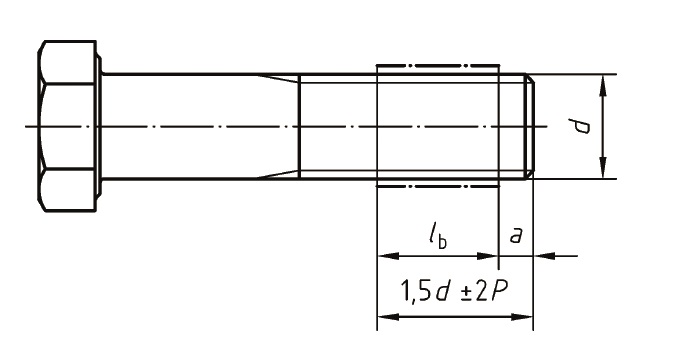

A reaktív bevonattal ellátott kötőelemek a DIN 267 Part 27 szabványban előírt paramétereknek megfelelően kerülnek kialakításra, a bevonat egy előírt hosszra és adott pozícióba kerül felvitelre. A reaktív precote bevonatok adhézivek. A termék paraméterei a leírásoknak megfelelő értékeket, a kémiai reakciót (többnyire polarizációt) követően érik el. Az összeszerelés után aktiválódik ez a reakció, és az adott termék leírásának megfelelően kialakul az önszilárdulás. A reakcióidőt figyelembe kell venni az összeillesztési művelet során.

A fő jellemzői:

– magas záró teljesítmény még nagy dinamikus nyíróerő esetén is,

– tömítés magas nyomás ellenében is.

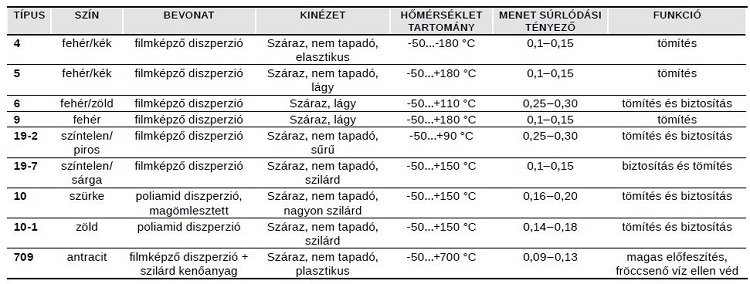

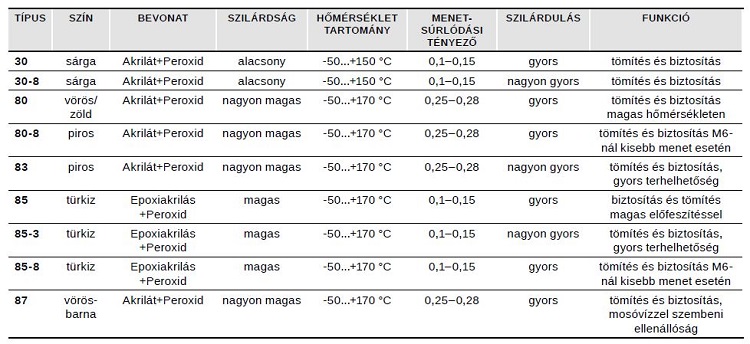

Reaktív bevonat típusok jellemzői

A NEM REAKTÍV BEVONAT

A nem reaktív termékek fizikailag száradó (felolvadó) filmformáló rétegek (bevonatok). A bevont menetek az összeszerelést követően rögtön hozzák a termékre jellemző sajátságokat. Az alkatrészeket már közvetlenül az összeszerelés után lehet terhelni. Az összeszerelés során kialakult értékek egyidejűleg a maximális értékek, s ezek jellemzik a szétszerelést is. A készre szerelt állapotban a jellemző paraméterek nem változnak jelentősen. Ennek megfelelően a záró hatás (értékek) alacsonyabb, mint a reaktív termékrendszerek esetében. Ez egy jól beállított meghúzási nyomatékot biztosító bevonat.

A fő jellemzői:

– az összeszerelés után azonnal szigetel,

– a rögzítő és beállító csavarok állíthatósága,

– biztosítás alacsony előfeszítő erő és vibráció esetében.

Nem reaktív bevonatok jellemzői

CSAVARKÖTÉSEK MECHANIKUS VIZSGÁLATA (JUNKER-TESZT)

A csavarozott kötéseknél a legfontosabb vizsgálati szempont a mechanikai igénybevétellel szembeni ellenállóság, mely egy, a csavar szárára merőleges irányú vibrációs stresszként valósul meg. Ez a fajta igénybevétel szinte minden szerkezetben előfordul, hol kisebb, hol nagyobb mértékben, így elengedhetetlen a csavarozott kötések vizsgálatának elemzéséhez. A mechanikus igénybevételek a csavarkötések lelazulásához vezethetnek, így egy szimulált terhelésre vizsgáljuk a kötőelemeket, ezzel összehasonlítható eredményeket kapunk a különböző kötőelem-biztosító lehetőségekre, illetve a rezgés frekvenciájának változtatásával szimulálni tudjuk a különböző gépek üzemi rezgéseit. A szabványos mérési paraméterek és a tervezés során kialakított paraméterek a következőek a DIN 65151:2002-08-as szabvány alapján:

Frekvencia: 750 1/min

Elmozdulás: min. ± 1 mm

Csavarméret: M10

Anyagminőség: 8.8

BEVONATOS KÖTŐELEMEK VIZSGÁLATÁNAK TAPASZTALATAI

Előfeszítőerő-csökkenés

A vizsgálat célja a kötésbiztosítási technikák összehasonlítása, elemezve a dinamikus igénybevétellel szembeni ellenállóságot. A mérés során állandó kezdeti előfeszítőerő-érték mellett vizsgálják az előfeszítőerő-esését dinamikus igénybevétel hatására. A különböző rögzítési technikákat alkalmazva, azonos előfeszítőerő-értékről indulva mérik az előfeszítő erőt a terhelési ciklusok függvényében; vizsgálva, hogy a kiindulási állapothoz képest az előfeszítő erő visszaesése mennyire jelentős. A Precote 85 bevonattal ellátott mintánál tapasztalható a legkisebb szorító erő csökkenés.

BEVONATOS KÖTŐELEMEKKEL KAPCSOLATOS TAPASZTALATOK ÖSSZEGZÉSE

A bevonatos kötőelemek vizsgálatánál tapasztaltak alapján a bevonatos kötőelemek alkalmazása a következő előnyökkel jár:

– alkalmazásával csökkenthető a szerelési idő,

– a menetes kötéseknél alkalmazott biztosító alkatrészek elhagyásával csökkenthető a szerelési egységek száma, ezáltal a szerelés során keletkezett hibák száma is,

– a napjainkban alkalmazott új típusú rögzítő alátétekhez és biztosító megoldásokhoz képest az ára jóval kedvezőbb,

– dinamikai igénybevételekkel terhelt kötéseknél csökken a rezgések okozta meghibásodások száma,

– a bevonat kötésrögzítő funkciója mellett tömítő szerepet is betölt, így alkalmazható nyomás alatt lévő elemek rögzítésére is, egyéb tömítő funkciójú elem alkalmazása nélkül,

– a géptervezés során a megfelelő kötésbiztosítási megoldás kiválasztása elengedhetetlen a megfelelő minőség elérése érdekében. A dinamikai igénybevételekkel szembeni ellenállóság fontos tervezési szempont, hiszen a vibráció minden szerkezetben jelen van, mely ellen védekezni kell, a megfelelő működés és az életvédelmi szempontok miatt is,

– a bevonatos kötőelemek széles körű alkalmazási lehetőségeket nyújtanak, az egyes bevonattípusok biztosítják a tervezési igényeknek legmegfelelőbb kötőelemek kiválasztását,

– típustól függően (Precote 30; 80; 85; 87) eltérő kötési idővel, tömítő és/vagy rögzítő funkcióval, és működési hőmérséklet-tartománnyal rendelkező bevonatok állnak rendelkezésre.

Bevonatolt csavarokat hazánkban a Metrikont Kft. (Szombathely) gyárt. A bevonatos kötőelemek vizsgálatát a Pannon Fejlesztési Alapítvány, Zalaegerszeg végezte.

CSAVARKULCS

Kötőelemek kiválasztását és felhasználását segítő kézikönyv

Szerkesztő: dr. Tatai-Szabó Miklós

A „CsavarKulcs" kiadvány a kötőelemek kiválasztásában kíván segítséget nyújtani, útmutatást ad azok méretezésében. Nem csavarkatalógus és nem szabványgyűjtemény. Többek között tartalmazza az alapvető geometriai információkat a metrikus menetekről, valamint a csavarok, anyák áttekintő táblázatát, a csavaranyagok szilárdsági tulajdonságait. A műszaki információk a jelenleg érvényes szabványok (DIN, ISO, EN, MSZ) alapján kerültek feldolgozásra. A DIN szabvány változásai, valamint a DIN-ISO-MSZ szabványok összehasonlító táblázata is megtalálható a könyvben. A könyv kiadója a Szíriusz Fénye Kutató Fejlesztő Kft. A könyv megrendelhető a http://csavarkulcs. sziriuszfenye.hu/rendeles.htm oldalon.