Kötelmeink

„Modern kötelmeink” címmel a 2015/2. számban modern kötőelemekről írtunk, elsősorban gyári szereléstechnikai újdonságokat ismertetve. Természetesen a javítókat is érintik ezek a megoldások, hiszen bontásnál, helyreállító szerelésnél a gyári előírásokat be kell tartani, illetve ismerni kell a gyári ajánlású helyettesítő eljárásokat. A cím a kötőelemek és a kötelmek némi szójátékával arra utal, hogy e területen is megvannak a gyári szigorú előírások, melyek a javítók számára, ha minőségi munkát adnak ki a kezükből, kötelem is. A témakör, mint már megszoktuk, az autótechnikában szinte kimeríthetetlen, így most folytatjuk a műszaki megoldások ismertetését.

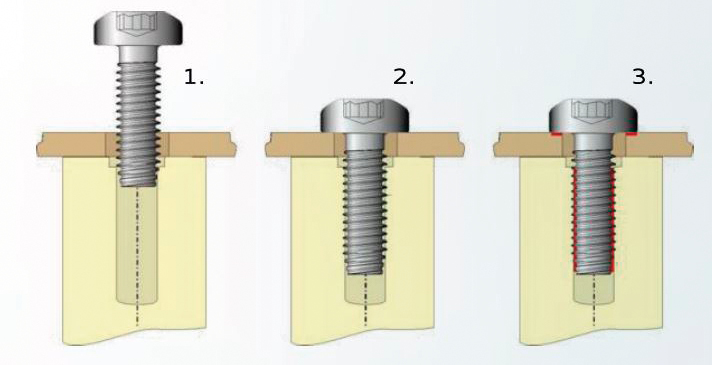

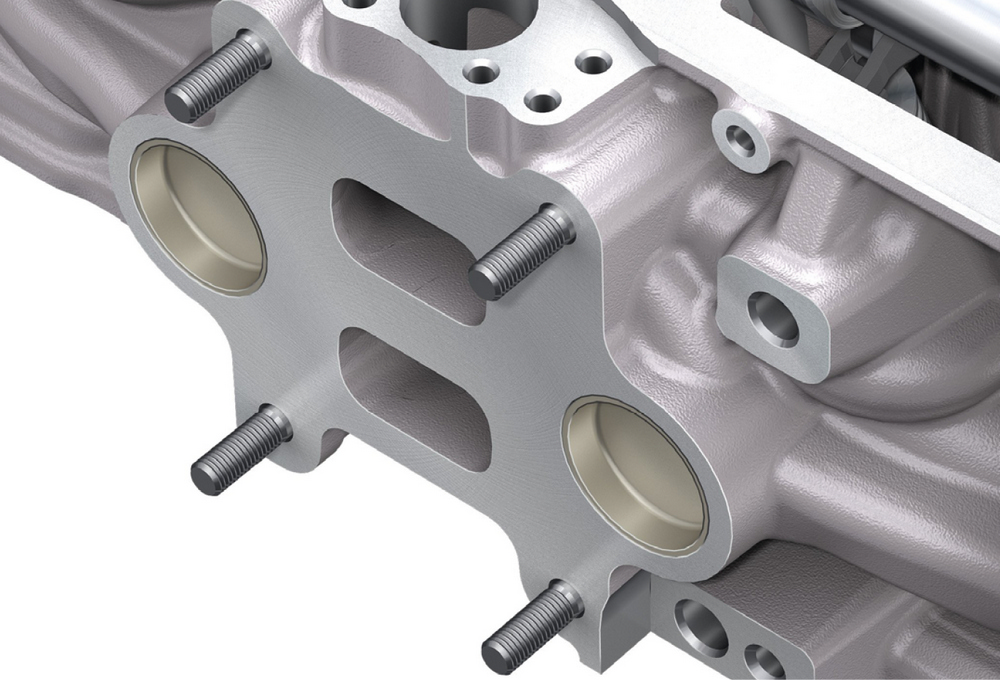

A szerelésnél mi már nem tudunk róla, hogy a furat menete miként készül. Az adott alumínium alkatrészben csak a magméretű furat készül el és a csavarbehajtásnál a csavar, mint menetfúró dolgozik, alakítja ki a furatban a menetet ➊. Az ún. lekerekített háromszögű – idegen néven trilobular – csavart a furatba nagy sebességgel hajtják be ➋. A csavart úgy kell meghúzni, mintha szabályos menetes furatba csavarnánk be. A kialakított menetet a csavarozás után szabályos menetként lehet használni: bontható a csavarkötés és újra használható. A kötéskialakítás nem új technológia és természetesen minden elemében szabványosított: DIN 7500 (Trilobular thread-forming system). Az eljárással a gyártási költségek 20–30%-kal csökkenthetők.

➊

➋

MENETBEVONATOK

A csavar menetbevonatának célja többes, a meghúzási folyamatban a kontrollált menetsúrlódási nyomaték elérése, a tömítés, a menetbiztosítás és néhány esetben a kontakt elektrokémiai korrózió meggátlása. Ezeket a bevonatokat a csavargyártó viszi fel a teljes csavarra, a menetre, annak teljes hosszában vagy csak részhosszon. A bevonatképzési folyamat végén a gyártó még kenőanyaggal is lekezeli, ez adja meg a kívánt, 0,08 és 0,15 közötti súrlódási értéket. Ezeket a csavarokat természetesen nem szabad megtisztítani, és utánkenése sem szükséges.

A leggyakoribb bevonatok:

kémiai cinklamellás bevonat,

– galvanikus bevonat cinkkel,

– fekete, foszfátozott és enyhén

olajozott.

A galvanikus horganyozás bevált standard eljárás a legtöbb kötőelem esetében. A korábban használatos eljárásokkal ellentétben az utánkezelés során már nem alkalmazzák a Cr(VI)-tartalmú krómozást, hanem inkább a Cr(VI)-mentes passziválást használják. A Cr(VI)-tartalmú sárga krómozás helyett most alkalmazzák az ún. vastag rétegű passziválást, melynek során a horganyozás ugyanolyan rétegvastagságában a bevonat hasonló korrózióvédelmet ad. A korrózióvédelemmel szemben támasztott nagyobb autóipari követelményeket a galvanizálási eljárásoknál csak cink-nikkel vagy cink-vas alapú horgonyötvözetekkel, passziválással és adott esetben kiegészítő Topcoat-bevonattal lehet elérni. A Topcoat ezen kívül lehetővé teszi az olyan követelményekhez való igazodást, mint a színbeli kialakítás vagy a meghatározott ellenállási értékek.

Cinklamellás bevonatok a jó korrózióállóságuknak köszönhetően különösen alkalmasak a rugóacélból készült termékek bevonására. Jó megoldás az olyan termékek esetén, ahol a szakítószilárdság ≥ 1000 N/mm² vagy > 320 HV, mert ezzel elkerülhető a hidrogén miatti rideggé válás. Az utólagosan felhordott vagy integrált kenőanyagok vagy színadalékok által ezek a különböző követelmények és igények részei lehetnek.

MENETBIZTOSÍTÁSOK

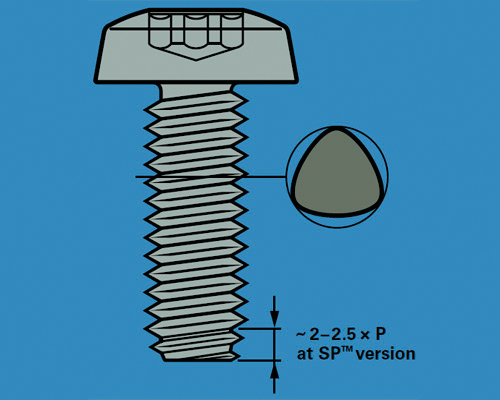

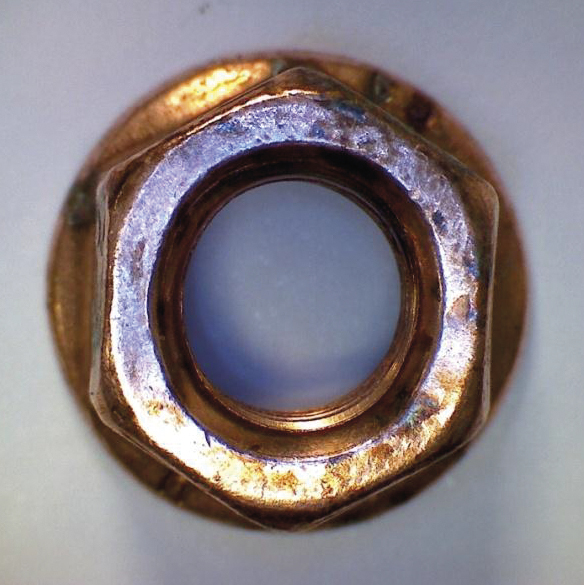

Mikrokapszulás tapadó bevonat. Becsavaráskor megsérülnek a menetre felvitt mikrokapszulák ➌, ➍. Ennek során kifolyik a kapszulában található ragasztó és keményítő, ezek egymással elegyednek, így egy kémiai reakció jön létre, a ragasztó megkeményedik és létrejön a kívánt biztosító hatás, valamint kiegészítésül a tömítő hatás. A mikrokapszulás menetbiztosítások csak egyszer használhatók.

➌

➍

Szorító bevonat esetében műanyag kerül felhordásra a menet egy részére, amely becsavarozáskor szorító hatást kelt. A csavar és az anyacsavar menete közötti axiális játékteret a műanyag kitölti, ezáltal nagy felületi nyomást kelt az egymással szembeni, bevonat nélküli menetfelületeken. Ez a kötés megakadályozza a dinamikus terhelés alatti lazulást. A szorító bevonatok több alkalommal is használhatók.

Menettömítés esetén filmképző diszperzió kerül a menetre, nem mérgező és egészségre ártalmatlan előbevonat hengeres és kúpos menetek azonnali tömítésére. Ez a filmbevonat nem ragad.

A fej alatti tömítések közvetlenül a csavarfej alatti fémrész felületére kerülnek ráolvasztásra, ami feleslegessé teszi a drága O-gyűrűk használatát. A csavarfej alatti tömítések többször is felhasználhatóak (a terheléstől függően).

Csavarfej alatti felület speciális kiképzése. A csavarlazulás megakadályozására egy további megoldás a csavarfej alatti felület alakos kialakítása. A csavart – esetünkben főtengelyhez rögzített póluskereket – a pólustárcsa kúpos lemezfuratán keresztül hajtjuk be, a főtengelybe képlékeny alakváltozásig. A kúpos csavarfej alatti fűrészfogas kialakítás olyan, hogy esetleges lelazulásnál a fűrészfogak megakadályozzák a kicsavarodást. (Ne feledjük, erőteljes vibrációs hatásnak kitett elemről van szó, és a vibráció minden csavarkötést – a gyakorlat is mutatja – oldani tud.) Ha ezt a csavarkötést oldanunk kell, azt erővel, a fűrészfog biztosítása ellenében tesszük meg, ezzel tönkretéve a csavarfej alatti kialakítást. Javításnál így új pólustárcsát és új csavarokat kell felhasználni.

Tőcsavar csavarkötés. A tőcsavart és az anyamenetet szorosan rögzülő menetként képezik ki. A menetillesztés az átfedés következtében nagy menetsúrlódást eredményez ➏. Kézi csavarbehajtáskor érezhető a nyomatékigény növekedése, gépi becsavarásnál a csavarozási nyomatékgörbén meredeken növekvő szakasz alakul ki. A tőcsavart rendszerint csak egyszer szabad felhasználni, mert az anyamenet a kihajtás után elveszti szoros záróképességét.

➏

A tőcsavar szorítóanya lelazulás elleni egyik biztosítási megoldása az anya oválisra deformálása. Felcsavarásnál körkeresztmetszetet vesz fel ➐. Utómunkánál mindig új anyát kell használni!

➐

CSAVARMEGHÚZÁS

Az autóipari szereléstechnikában már több évtizede a csavarmeghúzás – azért, hogy a karbantartásnál az utánhúzási műveletek elmaradhassanak és azért, hogy jól definiált, pontosan elért legyen a tervezett csavar-szorítóerő – a maradó képlékeny alakváltozás tartományba húzzuk be a csavart. Azért, hogy ezt biztonsággal elérjük, be kell tartanunk a gyári csavarmeghúzási lépéseket és értékeket. Korábbi cikkeinkben erről részletesen szóltunk, és például a hengerfejtömítés csomagolásában is meg kell találnunk a technológiai utasítást. Az ún. beültetési küszöbnyomaték elérésétől kell számolni a szögre húzás szögértékét (pl. 10 Nm +90°). A beültetési nyomaték kifejtése előtt nézzük meg, mi az esetleges menetolajozásra az előírás!

MŰANYAG-FÉM KÖTÉSEK

Manapság egyre gyakrabban használnak fémekből és szálerősített műanyagokból álló könnyűszerkezeteket. Az új szerkezeti anyagok új konstrukciókat és megoldásokat hoztak az autógyártás számára. A fém és a szálerősített műanyag kombinációjával készülő szerkezetekben csak akkor lehet kiküszöbölni a komponens anyagok hátrányait és kombinálni előnyeiket, ha sikerül megfelelő technológiát kidolgozni a különböző anyagok egymáshoz való rögzítésére. Ilyen eltérő komponensek esetében az egyik legkézenfekvőbb megoldás a ragasztás. Ha a szálerősítésű komponens műanyag alkotója hőre lágyuló, magát a műanyag mátrixot is lehet kötésre használni, ilyenkor hegesztésről beszélünk. A fém alkatrész hevíthető pl. indukciós módszerrel, majd a műanyag alkatrészt hozzányomják a felmelegedett fémfelülethez, hogy kialakuljon a kötés. Ilyenkor az érintkező felületek anyaga sokféle fizikai és kémiai változáson megy át. Az adhéziós mechanizmusnak fontos része, hogy a megolvadt műanyag behatol a fém alkatrész felületi egyenetlenségeibe, aminek fizikai, kémiai és termodinamikai okai vannak.

A hibridszerkezeteknél alkalmazzák az ún. insert- (betétes) és outsert-technikákat, ahol a kötés fröccsöntés útján jön létre. A betétes fröccsöntésnél pl. csavarmenet építhető be a darabba, az outsert-technológiánál pedig a fém szokott a teherhordó elem lenni, a műanyag pedig a funkcionális alkatrész. A tervezési szabadságot némileg korlátozza, hogy a fém alkatrészeket behelyező egységet és magát a kész darabot is ki kell tudni venni a szerszámból. Vannak olyan esetek, amikor a műanyag és a fém alkatrészt külön kell előállítani és utólag összeerősíteni. Erre több lehetőség is rendelkezésre áll: ragasztás, csavarozás, bepattanó kötés, de lehet szegecset vagy peremezést is használni. (Dr. Bánhegyi György, www.polygon-consulting.ini.hu)n