A motor mechanikus vizsgálata

Célszerű néhány perc időt szentelnünk a motor működése közben fellépő jelentősebb kopások részleges áttekintésére. Teljességre messze nem törekedhetünk, már csak terjedelmi okok miatt sem. Ennek a területnek igen szerteágazó, könyvtárnyi, hozzáférhető szakirodalma van, itt a mindennapokon felmerülő kérdések általunk fontosabbnak gondolt részét igyekeztünk dióhéjban összefoglalni, a gyakorlati szempontokat előtérbe helyezve.

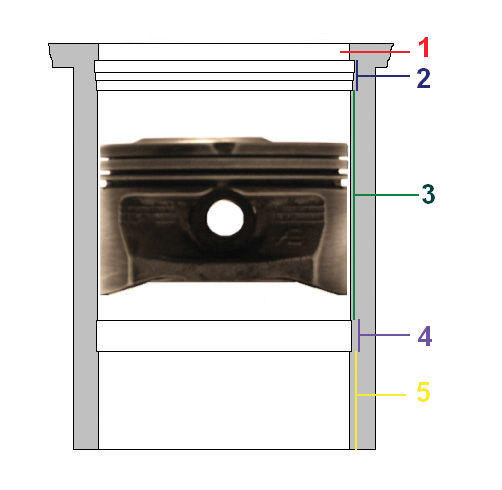

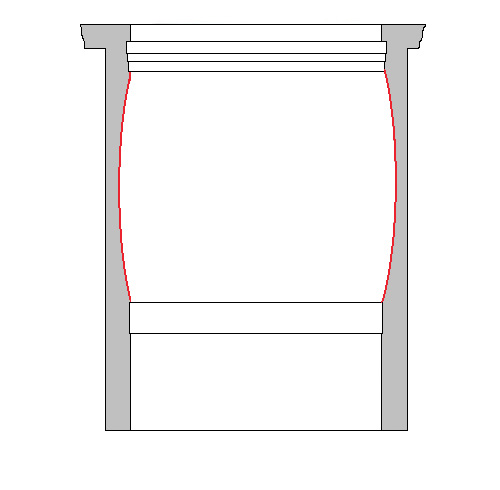

A hengerfurat dugattyúcsapra merőleges, természetes kopását mutatja 1. ábránk.

1. ábra

A hengerfurat legfelső, (1) keskeny kis szakasza alig (gyakorlatilag nem) kopik a használat során. A dugattyúgyűrűk ezt a felületet nem érintik. A furat névleges átmérője itt állapítható meg legbiztosabban.

Az ezt követő (2) szakasz kopása a legintenzívebb. Ezen belül is a legfelső gyűrű felső holtponti helyzetének megfelelő kis felület a legkopottabb. (Alulról felfelé húzva ujjunkat, körmünket, ez jól érzékelhető, a hengerfal kopottságának mértékéről felületes benyomást kaphatunk, „mekkora válla van a hengernek”).

A motor forgása közben egy nagyon kis időre a dugattyú a felső holtponton megáll (egyenes vonalú mozgása irányt vált), a dugattyúgyűrűk feszítése kipréseli a hengerfalon megtapadó olajat, fém a fémmel érintkezik, a folyadéksúrlódás ezen a ponton átmenetileg megszűnik. Az égéstérhez közeli, magas hőmérséklet egyébként is kedvezőtlen a kenés szempontjából.

Az ettől lefelé eső (3) középső hengerfalszakasz kopása jóval kedvezőbb, a fent leírt kedvezőtlen hatások itt már nem érvényesülnek.

A következő (4) felület oda esik, ahol (az alsó holtpontban) ismét irányt vált a dugattyú mozgása, egy pillanatra megáll. Az itt mérhető kopás meghaladja ugyan a 3. szakaszét, de elmarad a felső holtpontnál bekövetkező kopásértékektől. Ezen belül itt a legalsó gyűrű koptató hatása a legintenzívebb. Végül az utolsó (legalsó) rész: itt már nem jár dugattyúgyűrű, csekély mértékű a kopás.

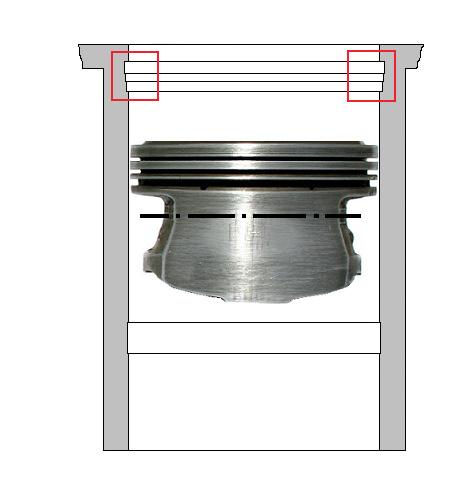

A dugattyúcsap irányában mérhető kopások jellege megegyezik ugyan a fent leírtakkal, a mértéke viszont annál jóval csekélyebb (2. ábra).

2. ábra

Feltéve, hogy a dugattyú hossztengelye pontosan kilencven fokos szöget zár be a forgattyús tengellyel. Másképp fogalmazva: a dugattyú hossztengelye és a hengerfurat nem zár be szöget egymással. A mellékelt ábrán látható állapot általában szerelés után következik be, derékszögelési hibának nevezik. Ilyenkor – a normál esetben elhanyagolható mértékű – dugattyúcsap irányú kopás akár meg is haladhatja az arra merőleges irányú kopást. Ez természetesen rendellenes kopásnak minősül (3. ábra).

3. ábra

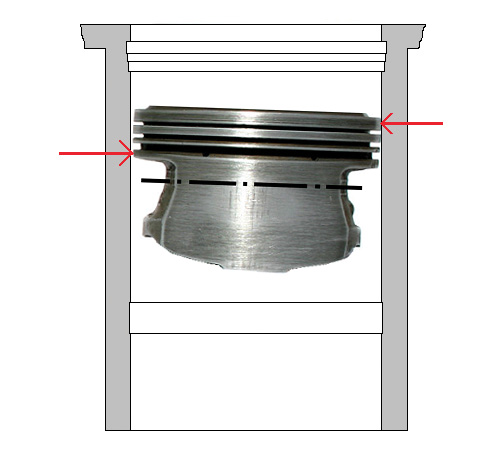

Tipikus hengerfalkopást mutat 4. ábránk (a pirossal jelzett kopás persze túlzó). A legjobb minőségű, gyakran cserélt légszűrő sem képes tökéletesen kiszűrni a motor által beszívott levegőből a finom szennyeződéseket. A kis részecskék (pl. a kemény kvarchomok) első lépcsőben a hengerfal és a dugattyú közé jutva mintegy csiszolóanyagként működnek, innen az olajba kerülve minden kenéssel ellátott helyre eljutnak.

4. ábra

Az ebből adódó henger-dugattyú kopás jellegzetessége a hengerfal „hordós alakúra” kopása, a legkopottabb az a hengerfalszakasz, ahol legnagyobb a dugattyú sebessége.

Az ilyen jellegű kopások teljes kiküszöbölése nem megoldható, ami nagyon nem mindegy: a kopás mértéke.

A motor karbantartásával a „hordós” kopások jelentősen csökkenthetők.

Jó minőségű légszűrő használata, gyakori cseréje (főleg kedvezőtlen körülmények közötti üzemeltetésnél), jó minőségű motorolaj használata, megfelelő időközönkénti cseréje olajszűrővel együtt, az üzemanyagszűrő előírás szerinti cseréje (szennyeződés innen is juthat az égéstérbe) az, amit célszerű megtennünk.

Előfordul, hogy a leírtaknál nagyobb méretű, kemény anyag kerül a henger és a dugattyú közé, ilyen lehet pl. a gyújtógyertya egy letört porcelándarabja. Ez igen rövid idő alatt súlyos sérülést, behúzást képes okozni, de ez nem a kopás kategóriába tartozik.

5. ábra

A dugattyúk palástjának kopása – normál esetben – nem számottevő. Száz–százötvenezer kilométert lefutott dugattyúkat kiszerelve a finom megmunkálási nyomok még ott találhatók a dugattyú palástján, ezek jól követhetők az 5. ábrán is. Érdemes megfigyelni a dugattyúpaláston látható fekete csíkokat (pirossal jelölve): ezek a – fentebb érintett – szennyeződés okozta kopásnyomok.

A dugattyúk esetleges megragadása, beállása nem tartozik a kopás kategóriába. Okai lehetnek: nem megfelelő anyagfelhasználás, megmunkálási (alak, illetve méret) hibák, kenési elégtelenség, hűtési hibák, túlterhelés, üzemanyag-ellátási, gyújtásidőzítési hibák. A kopások természetesen pontosan mérhetők.

A henger kopottságának megállapításához a furatot több ponton mérni kell, a dugattyúcsap irányában és arra merőlegesen, ennek eszköze a furatmikrométer. A hengerfurat legfelső néhény mm-es szalagja a gyakorlat szempontjából kopásmentesnek tekinthető. Ezt a részt finoman megtisztítva megkapjuk a furat névleges értékét, ezt akár etalonnak is tekinthetjük.

6. ábra

Erre a célra a szervizek számára elérhető (?) legprofesszionálisabb műszer a három ponton mérő, ezredmilliméter osztású furatmikrométer. Ezek állnak a műszerkínálat csúcsán, a legismertebb, magas minőségi igényeket kielégítő gyártók, pl. a svájci TESA vagy a japán Mitutoyo. Ennek a gyártónak egy „fullextrás” darabja látható a 6. ábrán.

Ennek a pontosság-ellenőrző etalon furatának névleges értéke 79,9988 mm, tízezred milliméterben megadott. Ez +20 °C környezeti hőmérsékletre igaz (7. ábra).

7. ábra

A műszer (mivel „csak” ezredmillimétert képes mérni) ilyenkor 79,999 millimétert mutat. A hőmérséklet emelkedésével az etalon mérete is megváltozik, 8,5 °C hőmérséklet-emelkedés 0,002 mm méreteltolódást okoz. Ez 40 °C környezeti hőmérséklet esetén kb. 0,005 mm-t tesz ki, ami esetleg jelentéktelennek tűnhet.

30 éve, amikor a henger-dugattyú közötti általános illesztési hézag – mai szemmel – még nagy volt, ez kevesebbet számított. Mára azonban az illesztési hézagok drasztikusan lecsökkentek. Ha pl. a hengerfúrást rekkenő hőségben végzik, és a hőtágulással nem számolnak, ez az (amúgy is kis) illesztési hézag csökkenésével jár. A korszerű motorok igen kis tűrésmezői indokolják az ilyen precíz műszerek létjogosultságát a javítóiparban.

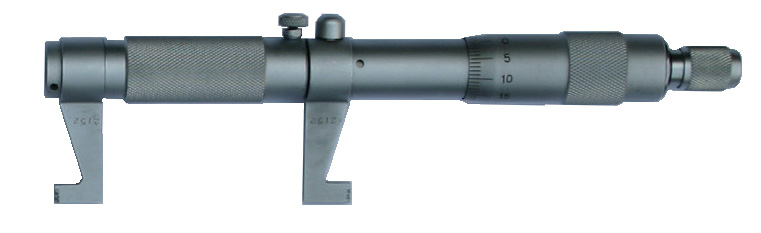

Ennek ellenére a mindennapok furatmérő műszere (szerviz szinten!) azért inkább a hárompontos, de csak századmillimétert mérő, digitális kijelzés (és egyéb huncutságok) nélküli mérőeszköz, méginkább a kétpontos, szintén századmillimétert „tudó" furatmikrométer, 8. ábra. Ennek az ára csak töredéke a „királykategóriás” műszereknek.

8. ábra

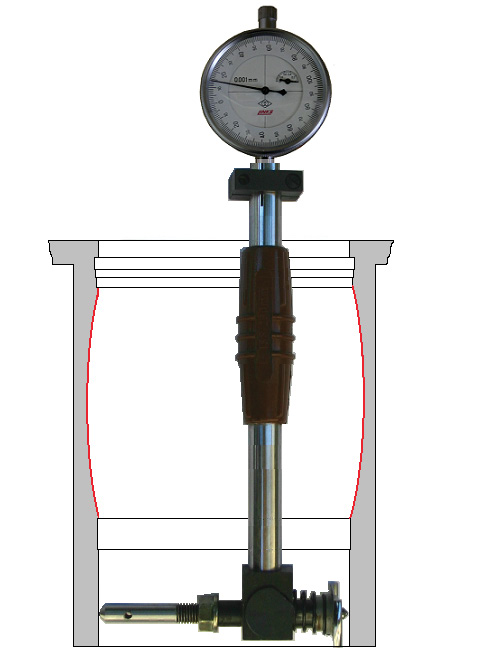

A gyakran – helytelenül – „furatmikró”-ként említett tapintókaros mérőórák általánosan használatosak a szakmában a kopás mértékének megállapítására. A konkrét méret kijelzésére nem alkalmasak, (arra a célra ott vannak az említett furatmikrók) viszont a névleges értéktől való eltérés század-, sőt – kiviteltől függően – akár ezredmilliméter pontossággal kimutatható. Hozzáférhetők analóg mérőórával vagy digitális kijelzéssel is.

Előnyük, hogy a gyakorlatban előforduló bármilyen méretű hengerfurat vizsgálható, szinte tetszőleges mélységig (9. ábra).

9. ábra

A méret pontos leolvasására alkalmas „tényleg furatmikrométerek” egyik gyenge pontja, hogy a hengerfurat mélyebben fekvő pontjait vizsgálni szerkezeti felépítésükből adódóan meglehetősen körülményes (vagy lehetetlen), valamint az egy készülékkel vizsgálható furatátmérő-tartomány korlátozott. Az minden említett mérőműszerre igaz, hogy a szakszerű méréshez némi gyakorlat szükségeltetik. Még a rutinos szakik is „elmérnek” néha, márpedig ennek – amikor az ezredmilliméterek is számítanak – akár kellemetlen anyagi vonzattal járó következményei is lehetnek.

A dugattyú méretellenőrzése

A motor mechanikus vizsgálata az 1. oldalon leírtak szerint történik, az általánosabban ismert mikrométerrel. Az ezredmilliméterek megjelenítésére alkalmas mikrométerek (10. ábra) (fent) általában egyéb, hasznos szolgáltatással is elkényeztetik a felhasználót.

10. ábra

Leggyakrabban talán a beállított értéktől való eltérés nagypontosságú kijelzést aktivizáljuk. A mikrométerek méréstartománya gyakran 25 mm-t fog át, a fotón a legkisebbeket látjuk. A legpontosabb mikrométerek használatához szükség van egészen pontos etalonra. Itt ez 50 mm, ezredmilliméteres pontossággal.

11. ábra

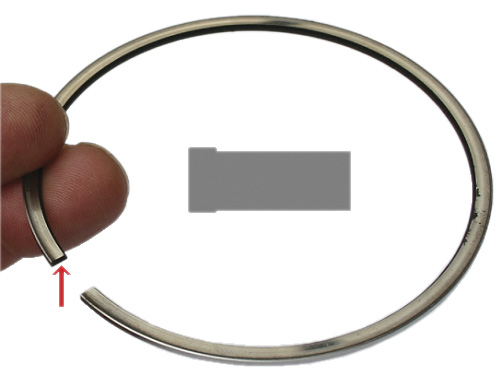

A dugattyúgyűrűk, ha megkopnak, akkor végeik között az illesztési hézag közismerten megnövekszik. Ez egyszerű méréssel, hézagmérővel kimutatható. (Az illesztési hézag megnövekedésében szerepet játszik a hengerfal kopása is. Egy kopott – ráadásul szabálytalan alakúra kopott! – falú hengerhez tartozó dugattyúra új gyűrűket szakszerűen illeszteni nem lehet. Ha a henger kevésbé kopott részéhez illesztenénk, a nagyobb átmérőnél nagy lesz a gyűrűhézag, átfújások lesznek. Ha a kopottabb hengerfelülethez illesztenénk a gyűrűhézagot, a szűkebb átmérőnél esélyünk lenne gyűrűtörésre.)

12. ábra

A dugattyúgyűrűk másik, jellegzetes kopása figyelhető meg a 12. ábrán. A dugattyúgyűrűk és a dugattyú-gyűrűhornyok egymást koptatják, ennek nyomait láthatjuk. A dugattyú (főleg) felső gyűrűhornyának kiverődése jelentős élettartam-kockázatot jelent.